1. Definiciones

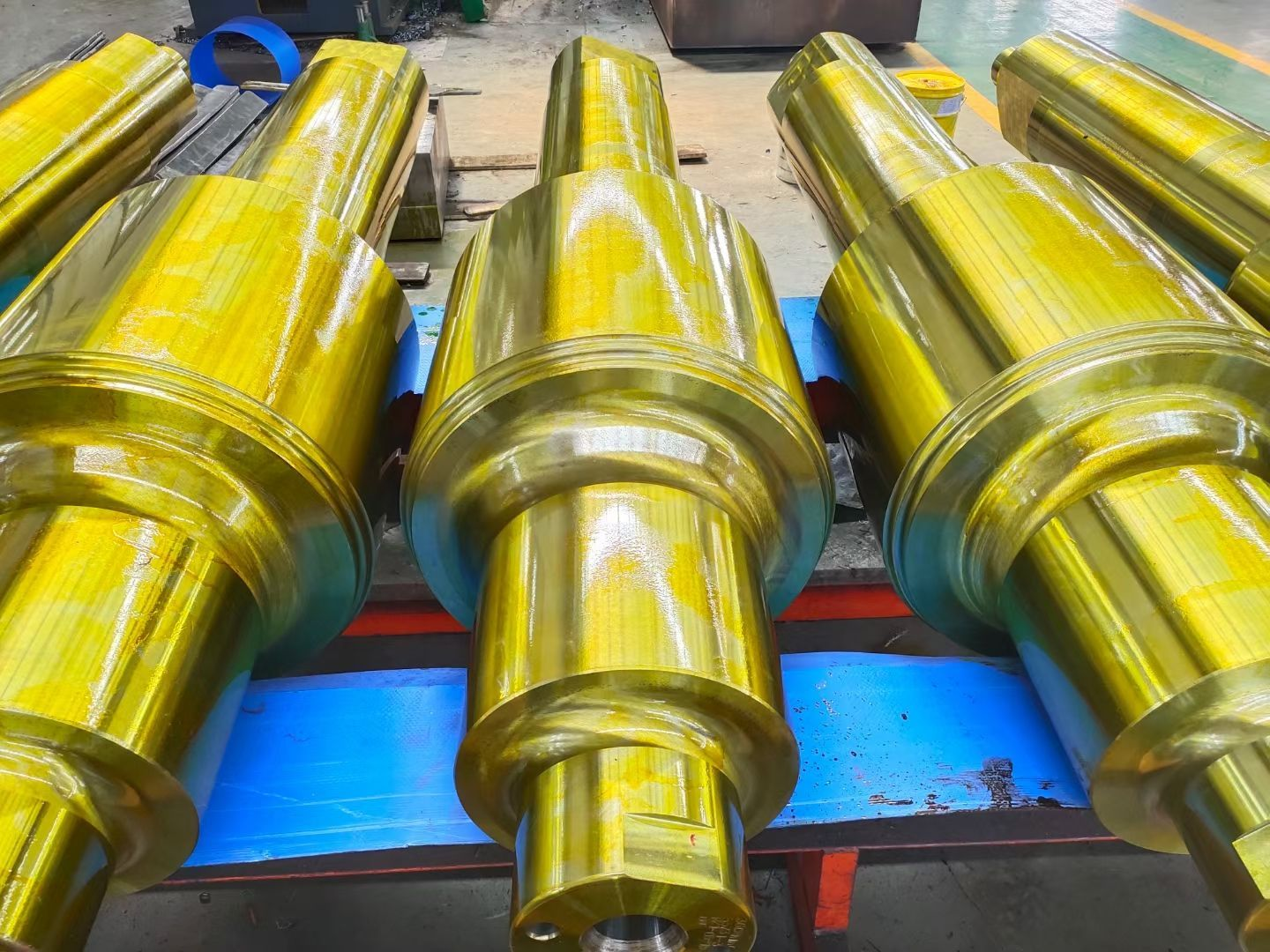

Los rollos son una herramienta para producir la deformación plástica del metal.. Es una parte consumidora importante para determinar la eficiencia y calidad del laminador.. El rollo es una parte importante del laminador.. La presión generada por un par o grupo de rodillos se utiliza para laminar el acero.. Lleva principalmente la influencia de la carga dinámica y estática., desgaste y cambio de temperatura durante el laminado.

2. Materiales en rollo comunes

Los materiales comúnmente utilizados de rodillos de laminación en caliente incluyen 55 mn2., 55cr, 60CrMnMo, 60simmon, etc.. El rodillo de laminación en caliente se utiliza en el procesamiento de palanquilla., chapa gruesa y sección de acero. Lleva la influencia de una fuerte fuerza de rodadura., desgaste severo y fatiga térmica. Además, El rodillo caliente trabaja a altas temperaturas y permite el desgaste del diámetro dentro del volumen de trabajo de la unidad.. Por lo tanto, no requiere dureza superficial, pero solo alta resistencia, dureza y resistencia al calor. El rodillo de laminación en caliente sólo se normaliza o enfría en su conjunto., y la dureza de la superficie será hb190 ~ 270.

3. Clasificación de rollos

Hay muchos tipos de rollos., incluyendo rollo de acero fundido, rodillo de hierro fundido y rodillo de forja. También hay algunos cementados. rollos de carburo en el laminador de perfiles.

Método de formación: El rodillo de fundición se refiere al rodillo fabricado vertiendo acero fundido o hierro fundido directamente.. El rodillo de fundición se puede dividir en rodillo de acero fundido y rodillo de hierro fundido según el material.; Según el método de fabricación., Se puede dividir en rodillo de fundición integral y rodillo de fundición compuesto.. Los rodillos de forja se dividen en:(1)rollos de acero de aleación de forja; (2) rollo de semi acero forjado; (3) Rollo de acero de semialta velocidad forjado; (4) rollo de hierro fundido blanco forjado.

método de proceso: rollo integral, rollo compuesto metalúrgico y rollo combinado

1. El rollo integral es relativo al rollo compuesto.. la capa exterior, El centro y el cuello del rodillo integral están hechos de un solo material mediante fundición o forja.. Las diferentes estructuras y propiedades de la capa exterior y cuello del rollo son controladas y ajustadas mediante el proceso de fundición o forjado y el proceso de tratamiento térmico.. El rodillo forjado y el rodillo de fundición estática pertenecen al rodillo integral.. El rodillo integral se divide en rodillo de fundición integral y rodillo de forja integral..

2. Los rodillos de fundición de compuestos metalúrgicos incluyen principalmente la fundición de compuestos semilimpiados., rebosar (lavado completo) fundición compuesta y fundición compuesta centrífuga. Además, También hay rollos compuestos fabricados mediante métodos compuestos especiales, como el proceso de vertido continuo para revestimientos., deposición por aspersión, Soldadura por fusión con electroescoria y prensado isostático en caliente de cadera.. El rollo combinado es principalmente el rollo combinado con funda insertable..

3. Según los materiales de fabricación: rollo de acero fundido, rodillo de hierro fundido y rodillo de forja.

4. Tipos comunes de rollos de tratamiento térmico.: recocido de alivio de tensión, recocido isotérmico esferoidal, recocido por difusión, normalizando, templado, enfriamiento y tratamiento criogénico.

Los rollos tienen diferentes métodos de clasificación.. Según la forma del cuerpo del rollo., se divide en cilíndrico y no cilíndrico. El primero se utiliza principalmente para la producción de planchas., tiras, perfiles y alambres, y este último se utiliza principalmente para la producción de tuberías..

Se divide en rollo de trabajo y rollo de respaldo según entre en contacto con la pieza laminada.. El rodillo que contacta directamente con la pieza laminada se llama rodillo de trabajo.; Para aumentar la rigidez y resistencia del rodillo de trabajo., el rollo colocado en la parte posterior o lateral del rollo de trabajo sin contacto directo con la pieza laminada se llama rollo de respaldo.

Según el marco utilizado, se divide en el rollo inicial, rodillo de desbaste, rollo intermedio y rollo de acabado. Según la variedad de productos laminados., se divide en rollos de tiras, rollo de viga ferroviaria, rollo de alambre y rollo de tubo. También se puede dividir en laminado en caliente y laminado en frío según el estado de la pieza laminada durante el laminado..

Según el valor de dureza:

(1) rollo suave: la dureza de la orilla es aproximadamente 30 ~ 40, que se utiliza para el desbaste del abridor de palanquilla y para la acería de sección grande.

(2) Rollo semiduro: la dureza de la orilla es aproximadamente 40 ~ 60. Se utiliza para desbaste de grandes, Fábrica de acero de sección media y pequeña y fábrica de chapa de acero..

(3) Rollo de superficie dura: la dureza de la orilla es aproximadamente 60 ~ 85. Se utiliza para desbaste de placas delgadas., plato mediano, laminador de acero de sección media y sección pequeña y rodillo de soporte de cuatro molinos altos.

(4) Rollo extra duro: la dureza de la orilla es aproximadamente 85 ~ 100, que se utiliza para el laminador en frío.

Tipo de laminador: según el tipo de laminador, Los rollos se pueden dividir en las siguientes tres categorías.:

(1) Rollo de avión: eso es, El rollo de laminador de placas y bandas., y su cuerpo de rodillo es cilíndrico. Generalmente, El rodillo del laminador de placas de acero laminadas en caliente tiene forma microcóncava., y se puede obtener una mejor forma cuando se calienta y expande; El rodillo del laminador de placas de acero laminado en frío tiene una forma microconvexa.. Durante el rodaje, el rollo se dobla para obtener una buena forma.

(2) rollo ranurado: Se utiliza para enrollar todo tipo de grandes, acero de mediana y pequeña sección, alambrón y floración. Se graba una ranura de rodadura en la superficie del rollo para formar la pieza laminada..

(3) rollo especial: Se utiliza para laminadores especiales como laminadores de tubos de acero., laminador de ruedas, laminador de bolas de acero y perforador. El rodillo de este laminador tiene varias formas.. Por ejemplo, El rollo laminado según el principio de laminado transversal en el laminado de tubos de acero tiene forma cónica., forma de tambor o disco de cintura.

4. Principio de funcionamiento

Resistencia al agrietamiento por calor

Generalmente, La fuerza y la resistencia al agrietamiento térmico son los principales requisitos para los rodillos de desbaste.; El peso del rodillo de trabajo del pequeño 20 el molino alto pesa solo unos 100 g, mientras que el peso del rodillo de respaldo del laminador de placas anchas y gruesas ha superado las 200t. Al seleccionar el rollo, primero seleccione el material principal (hierro fundido, Acero fundido o acero forjado de varios niveles.) para un soporte seguro según los requisitos básicos de resistencia del laminador para el rodillo.

Dureza

La velocidad del rodillo de acabado es alta., y el producto laminado final debe tener una cierta calidad superficial, que es requerido principalmente por la dureza y la resistencia al desgaste. Luego considere la resistencia al desgaste del rollo..

Resistencia al impacto

Además, Hay algunos requisitos especiales para el rollo.. Por ejemplo, cuando la reducción es grande, Se requiere que el rollo tenga una fuerte capacidad de mordida y buena resistencia al impacto..

Finalizar

Al enrollar productos finos, existen requisitos estrictos sobre la rigidez del rollo, Uniformidad de microestructura y rendimiento., Precisión de mecanizado y acabado superficial..

Rendimiento de corte

Al laminar secciones de acero complejas, También se debe considerar el rendimiento de corte de la capa de trabajo del cuerpo del rollo..

Al seleccionar rollos, Algunos requisitos de rendimiento para los rollos suelen ser opuestos entre sí., y los costos de compra y mantenimiento de los rollos son muy caros. Por lo tanto, Debemos sopesar plenamente las ventajas y desventajas de la tecnología y la economía., y decidir si utilizar fundición o forjado, aleado o no aleado, material único o material compuesto.

5. Condiciones de trabajo

Cuando está en uso, se ve afectado además por diversas tensiones periódicas, que está determinada por tres factores: ① laminador, Productos laminados y condiciones de laminación., así como la razonable selección de panecillos; ② Material en rollo y su calidad de fabricación.; ③ Sistema de uso y mantenimiento de rollos..

6. Variedad de rollos

rollo de hierro fundido

Generalmente clasificados según el proceso de fabricación.: el rollo con estructura blanca (matriz + carburo) en la capa de trabajo debido al efecto de enfriamiento del molde de metal se llama rollo de hierro fundido enfriado; El rollo con estructura de picadura. (matriz + carburo + grafito) Se obtiene aumentando apropiadamente el equivalente de carbono del hierro fundido mediante el método anterior y se llama rollo de hierro fundido enfriado infinito.. El rollo con estructura de picadura gruesa se puede obtener utilizando un molde metálico revestido de arena y aumentando continuamente el equivalente de carbono., que se llama rollo de hierro fundido semi enfriado. En todos los tipos de tejidos anteriores., donde el grafito es esférico, se llama rollo de hierro fundido nodular; Agregue la palabra "compuesto" al rollo de fundición compuesta..

Rollo de acero fundido

Generalmente clasificados por contenido de carbono.: Rollo de acero hipereutectoide con contenido de carbono extremadamente alto. (1.4 ~ 2.4%) Se conoce comúnmente como rollo de semi acero., y el semirollo de acero con alto contenido de carbono se ha extendido al campo del hierro fundido.; Otro tipo de rollo de acero hipereutectoide con alto contenido de carbono es el rollo de acero de grafito., cuyo grafito se obtiene por inoculación y tratamiento térmico.

Rollo de acero forjado

Generalmente clasificados por uso..

otro

Excepto aquellos con tecnología de procesamiento especial., son llamados directamente por material. Por ejemplo, el rollo forjado con pieza en bruto de fundición por refundición de electroescoria se llama rodillo de forja por refundición de electroescoria.

7. causa del daño

Las condiciones de trabajo de los rodillos en las piezas de los laminadores son las más complejas.. Se producirán tensiones residuales y tensiones térmicas en el proceso de preparación antes de la fabricación y el uso.. Cuando está en uso, se ve afectado además por diversas tensiones periódicas, incluyendo doblar, torsión, cortar, estrés de contacto y estrés térmico. La distribución de estas tensiones a lo largo del cuerpo del rollo es desigual y cambiante.. La razón no son sólo los factores de diseño., pero también el desgaste del rollo en uso., El cambio continuo de temperatura y forma del rollo.. Además, A menudo ocurren condiciones de rodadura anormales.. Si el rodillo se enfría incorrectamente después de su uso, también se verá dañado por el estrés térmico. Por lo tanto, además de usar, a menudo hay grietas, fracturas, desconchado, Hendiduras y otros daños locales y daños superficiales.. Una buena tirada debería tener una mejor combinación entre su fuerza, resistencia al desgaste y otros índices de rendimiento. De este modo, no sólo es duradero en condiciones normales de rodadura, pero también tiene menos daño en algunas condiciones de rodadura anormales. Por lo tanto, al fabricar el rollo, La calidad metalúrgica del rollo debe controlarse estrictamente o complementarse con medidas externas para mejorar la capacidad de carga del rollo.. Forma de rollo razonable, aprobar, El sistema de deformación y las condiciones de rodadura también pueden reducir la carga de trabajo del rollo., Evite la tensión máxima local y prolongue la vida útil del rollo..

8. Método de reparación

Desgaste de rodamientos

Método de reparación de material compuesto polimérico.: Tiene propiedades integrales como súper adherencia., excelente resistencia a la compresión, resistencia al desgaste y resistencia a la corrosión. Cuando el tamaño de desgaste de la pieza de transmisión es relativamente pequeño, El material compuesto de polímero se puede desmontar y reparar in situ., que puede evitar el procesamiento mecánico, sin la influencia térmica del estrés térmico de soldadura de reparación, y el espesor de reparación no está limitado, Al mismo tiempo, La resistencia al desgaste del producto y la concesión de materiales metálicos garantizan 100% Contacto y coordinación de las piezas reparadas., Reducir la vibración de impacto del equipo., evitar la posibilidad de desgaste, prolongar en gran medida la vida útil de los componentes del equipo (incluyendo rodamientos), ahorrar mucho tiempo de inactividad para la empresa y crear un gran valor económico.

Método de reparación por soldadura en frío.: La máquina de soldadura en frío utiliza el principio de descarga de alta frecuencia por chispa eléctrica para realizar un revestimiento no térmico en la superficie del metal., para que no se deforme, recocer, Socavado y tensión residual en el proceso de reparación de agujeros de arena en rollo., rayones y otros defectos, y no cambia el estado de la estructura metálica. Con alta precisión de reparación y espesores de recubrimiento que van desde unas pocas micras hasta unos pocos milímetros., puede depositar, defectos de sellado y reparación como desgaste, rascar, agujero de alfiler, grieta, deformación defectuosa, reducción de dureza, tracoma y daños en piezas metálicas. Sólo necesita esmerilado y pulido., y también puede realizar diversos procesos mecánicos como torneado, molienda, cepillado y rectificado, así como postprocesamiento como galvanoplastia.

causa de la fractura

(1) fractura frágil, la forma de fractura de este tipo de rollo es relativamente plana, y la superficie del cuerpo del rodillo alrededor de la fractura es relativamente limpia;

(2) fractura dúctil, la forma de fractura de este tipo de rollo es mayoritariamente “cabeza de hongo”, y el cuerpo del rodillo cerca de la fractura se aplasta.

Tanto la fractura frágil como la fractura dúctil son causadas por la tensión del rodillo que excede la resistencia del núcleo.. La razón está relacionada con la tensión residual del propio rollo., la tensión mecánica durante el laminado y la tensión térmica del rollo, especialmente cuando la diferencia de temperatura entre la superficie y el núcleo del cuerpo del rollo es grande. Esta diferencia de temperatura puede deberse a un enfriamiento deficiente del rodillo., Interrupción del enfriamiento o sobrecalentamiento de la superficie del rodillo al comienzo de un nuevo ciclo de laminación.. La enorme diferencia de temperatura entre la superficie y el núcleo del rollo provoca un gran estrés térmico.. Cuando el gran estrés térmico, La tensión mecánica y la tensión residual del rollo exceden la resistencia del núcleo del rollo., el rollo esta roto. Comparado con el rollo con fractura frágil., el rollo con fractura dúctil tiene mejor tenacidad y es menos propenso a fracturarse.

Hay cuatro tipos de fallas del rollo que causan tensión.:

(1) Tensión residual durante la fabricación.;

(2) Esfuerzo mecánico durante la rodadura.;

(3) Esfuerzo de la microestructura del rodillo durante el laminado.;

(4) Estrés térmico causado por la diferencia de temperatura dentro y fuera del rollo..

Si la fractura es causada por un exceso de tensión residual de fabricación., La rotura del rollo generalmente ocurre varias veces antes de que el rollo se use inicialmente en la máquina., y son los primeros trozos de rodadura enrollados..

Si la fractura es causada por estrés mecánico., se requiere una gran tensión mecánica. La parte del rodillo que sufre más tensión es el cuello del rodillo del extremo de accionamiento.. Si el índice de propiedades mecánicas del material es insuficiente., El primer daño es el cuello del rodillo del extremo de transmisión en condiciones normales de rodadura.. De la situación real de rodadura y rotura de rodadura., La fractura del cuerpo del rodillo no es causada por tensión mecánica..

El contenido de austenita retenida en la capa exterior tiene la mayor influencia en la tensión de la microestructura.. Bajo la acción alterna de la temperatura de rodadura., Presión de rodadura y refrigeración por agua., La austenita retenida se transforma de austenita a martensita o bainita.. Debido al pequeño volumen específico de austenita y al gran volumen específico de martensita, La expansión del volumen en el proceso de transformación de la microestructura conducirá a una mayor tensión de compresión en la capa de trabajo del rodillo de laminación y una mayor tensión de tracción en el núcleo., Una vez que la tensión del núcleo excede la resistencia del material, Inevitablemente causará la fractura del rollo.. Considerando la influencia de la austenita retenida sobre la tensión de la microestructura y las condiciones de trabajo de los rodillos del laminador de bandas en caliente., El contenido de austenita retenida de los rodillos generalmente se controla a menos de 5% para garantizar un uso seguro. El contenido de austenita retenida en la capa exterior del rodillo fracturado es inferior a 1%, por lo que se puede ignorar la tensión estructural. La fractura del rodillo también puede estar relacionada con el estrés térmico causado por una temperatura desigual.. Durante el uso del rollo en la máquina, debido al estrecho contacto con el material enrollado, La temperatura de la superficie del rodillo aumenta rápidamente., mientras que el aumento de temperatura del núcleo del rollo es lento. En este momento, la diferencia de temperatura entre la superficie del rollo y el núcleo del rollo está en el valor máximo, y la tensión térmica del rollo causada por la diferencia de temperatura también está en el valor máximo. Si la tensión térmica del rollo y la tensión residual del rollo se superponen y exceden el límite de resistencia del núcleo del rollo., Puede ocurrir un accidente por fractura de rollo..

Método de prevención de fracturas.

La prevención de fracturas debe realizarse desde cuatro aspectos.: reducir el estrés residual de fabricación, estrés mecánico, estrés estructural y estrés térmico.

Generalmente, La mayor parte de la tensión residual de fabricación se eliminará durante el tratamiento térmico y se eliminará gradualmente con la extensión del tiempo de almacenamiento del rollo.. Por lo tanto, El riesgo de rotura del rollo se puede reducir almacenando el nuevo rollo durante un período de tiempo.. La principal forma de evitar grandes tensiones mecánicas es evitar el subenfriamiento del acero.. El método para reducir la tensión de la microestructura es controlar el contenido de austenita residual en la capa de trabajo del cuerpo del rodillo debajo. 5% por tratamiento térmico. La forma de reducir el estrés térmico es enfriar bien el rollo durante el laminado del acero.. Tensión residual de fabricación, estrés mecánico, El estrés estructural y el estrés térmico son las principales causas de la fractura de los rodillos de acero con alto contenido de cromo.. Buen tratamiento térmico, Las condiciones de rodadura y el enfriamiento pueden prevenir eficazmente la fractura del rollo de acero con alto contenido de cromo..