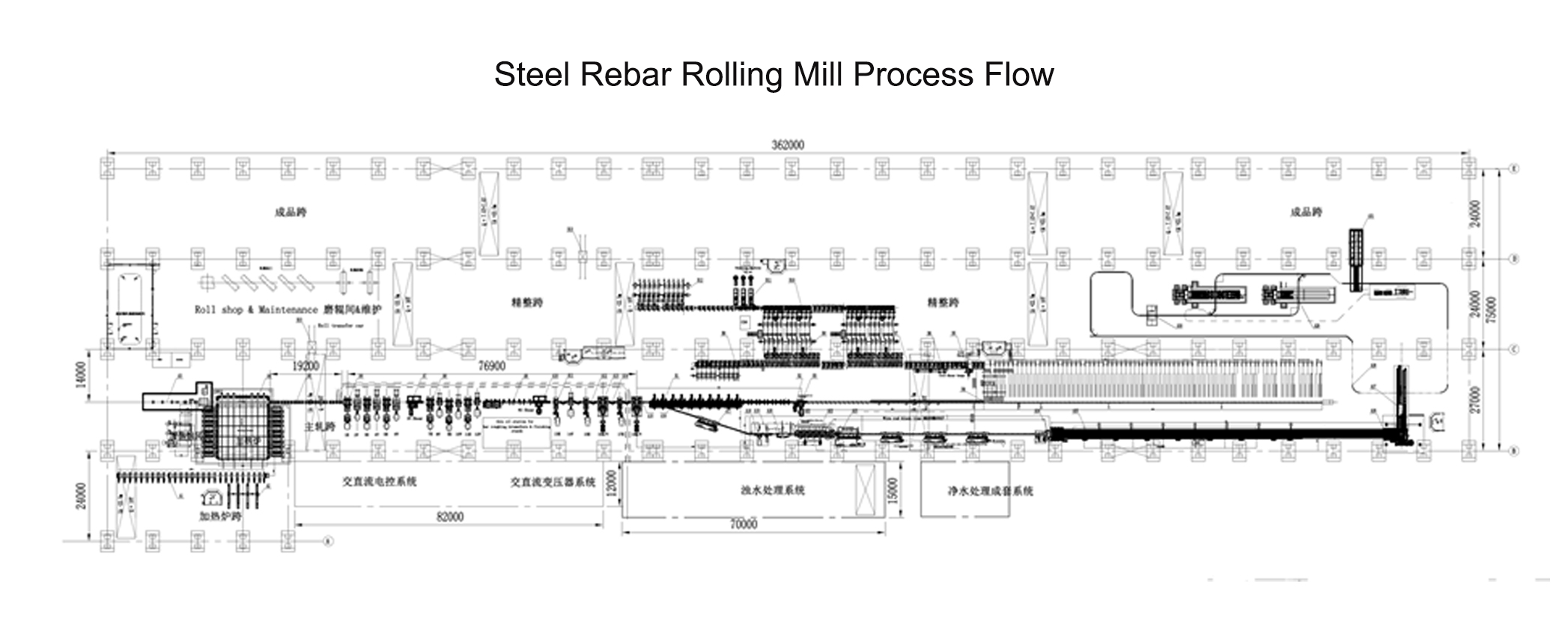

Flujo de proceso de la fábrica de rodajas de acero de barras

El flujo del proceso de la fábrica de rodillos de la barra de barras de acero es el siguiente:

Aceptación de palanquilla de acero → Calefacción → Rolling → Cizón de doble longitud → Enfriamiento → Crianza → Inspección → Embalaje → Medición → Almacenamiento

Aceptación de palanquillas

Aceptación de palanquillas: La calidad del billet es la clave de la calidad del producto terminado., y debe ser revisado y aceptado.

① Los procedimientos de aceptación de palanquillas incluyen verificación de tarjeta física, Medición de la dimensión de forma, Inspección de calidad de la superficie, archivos, etc..

② La aceptación de billets se lleva a cabo de acuerdo con las normas técnicas de palanquilla y las condiciones técnicas de control interno, y no se permiten billets no calificados para ingresar al horno.

Calefacción

La calefacción de palanquillas es un proceso importante en el Flujo de proceso de la fábrica de rodajas de acero de barras.

① El propósito de la calefacción de palanquillas

El propósito del calentamiento de palanquillas es mejorar la plasticidad del acero y reducir la resistencia de la deformación para facilitar la rodadura.; El proceso de calentamiento correcto también puede eliminar o reducir los defectos estructurales internos del tocho. El proceso de calefacción del acero está directamente relacionado con varios indicadores técnicos y económicos, como la calidad del acero., salida de molino, consumo de energía, y la vida del molino.

② horno de recalentamiento continuo de tres etapas

Las llamadas tres secciones son: Sección de precalentamiento, Sección de calefacción y sección de remojo.

La función de la sección de precalentamiento: Use el calor residual del gas de combustión de calefacción para precalentar el tocho para ahorrar combustible. (Generalmente precalentado a 300 ~ 450 ℃)

La función de la sección de calefacción: Caliente el tocho precalentado a 1150 ~ 1250 ℃. Es la sección de calefacción principal del horno de recalentamiento y determina la capacidad de calefacción del horno.

La función de la sección de remojo: Reducir la diferencia de temperatura entre el interior y el exterior del tocho, Elimine la marca negra del tobogán refrigerado por agua, y estabilizar la calidad de calefacción uniforme.

③ Varios defectos comunes en el calefacción de billet

A. Calentamiento excesivo

Cuando el tocho se calienta a alta temperatura durante mucho tiempo, Es muy fácil sobrecalentar. El fenómeno de sobrecalentamiento del tocho de acero se manifiesta principalmente en el crecimiento excesivo de los granos de la estructura de acero en una estructura de grano grueso, reduciendo así la fuerza de unión entre los granos y reduciendo la plasticidad del acero.

El acero sobrecalentado es propenso a agrietarse durante el rodamiento, especialmente en las esquinas. Se producirán grietas en la superficie del acero cuando esté ligeramente sobrecalentado, que afectará la calidad de la superficie y las propiedades mecánicas del acero.

Para evitar los defectos de sobrecalentamiento, La temperatura de calentamiento y el tiempo de calefacción deben controlarse estrictamente.

B. Sobrecalentado

Cuando el tocho se calienta a alta temperatura durante mucho tiempo, se convertirá en una estructura cristalina gruesa. Al mismo tiempo, El compuesto no metálico de bajo punto de fusión en el límite de grano se oxidará para destruir la estructura cristalina y hacer que el acero pierda su debida resistencia y plasticidad. Este fenómeno se llama quemaduras excesivas. El acero excesivo causará grietas severas durante el rodamiento. Por lo tanto, El sobremarro es un defecto de calentamiento más grave que el sobrecalentamiento. El acero quemado excesivo no se puede guardar excepto para volver a fallar. Formas de evitar la sobreminación: Controle razonablemente la temperatura de calentamiento y la atmósfera oxidante en el horno, Implemente estrictamente el sistema de calefacción correcto y el sistema de espera para el rollo y evite la temperatura excesiva.

do. Temperatura desigual

Este fenómeno es fácil de ocurrir cuando la velocidad de calentamiento de tocho es demasiado rápida o la salida de la fábrica de rodillos excede la capacidad de calentamiento. Para palanquillas con temperatura desigual, La precisión dimensional de las piezas enrolladas es difícil de controlar de manera estable durante la rodadura, y es fácil causar accidentes rodantes o accidentes de equipos. Evitar el método: Controle razonablemente la temperatura del horno y la velocidad de calentamiento; Haz un buen trabajo en la conexión de rodar y calentar.

F. Pérdida de quemaduras de oxidación

El tocho se oxida a temperatura ambiente, Pero la tasa de oxidación es más lenta. A medida que aumenta la temperatura de calentamiento, La tasa de oxidación aumenta. Cuando el tocho se calienta a 1100-1200 ° C, se oxidará fuertemente bajo la acción del gas del horno para formar una escala de óxido de hierro. . La generación de escala de óxido de hierro aumenta la pérdida de quemaduras de calentamiento, resultando en una disminución en el índice de rendimiento.

Medidas para reducir la pérdida de quemaduras de oxidación: Sistema de calefacción razonable y operación correcta, y controlar la atmósfera en el horno.

mi. Descarbonización

El fenómeno de que el contenido de carbono en la superficie del tocho disminuye cuando se calienta se llama descarburización. Los aceros que se descarburizan fácilmente son aceros estructurales de carbono de alta calidad y aceros de aleación con mayor contenido de carbono. Estos aceros tienen sus usos especiales. Después de la descarburización, El contenido de la superficie y el carbono interno del acero son inconsistentes, lo que reduce la resistencia del acero y afecta su rendimiento. Especialmente para aceros que requieren alta resistencia al desgaste, alta elasticidad, y alta dureza, La dureza de la superficie y el rendimiento del uso se reducen considerablemente debido a la descarburización, e incluso los productos de desecho son causados. Método de control: Sistema de calefacción estricto, Control razonable de la temperatura del horno, y atmósfera de oxidación en el horno.

Proceso de rodadura

El proceso de rodadura es el núcleo de todo Flujo de proceso de la fábrica de rodajas de acero de barras. Terminar el proceso de deformación a través del rodillo de tocho se convierte en el producto que los usuarios necesitan. El proceso de rodadura juega un papel decisivo en la calidad del producto.

La calidad de los productos enrollados incluye la geometría del producto., precisión dimensional, organización interna, Procesar propiedades mecánicas, y acabado superficial. Por lo tanto, El proceso de rodadura debe formular las regulaciones técnicas del proceso de rodadura correspondiente y los sistemas de gestión de procesos de acuerdo con los estándares técnicos del producto o los requisitos técnicos, Características del producto de producción, y capacidades de equipos técnicos de producción, así como los costos de producción y las condiciones laborales de los trabajadores. Para garantizar que la calidad de los productos enrollados y los indicadores técnicos y económicos sean optimizados.

El proceso de rodadura de todo el acero Molino de barras El flujo de proceso generalmente consiste en una fila (grupo) o dos filas (grupo) de molinos ásperos, molinos intermedios, y acabado de molinos. Realizar respectivamente las funciones de la compresión de la sección de palanquilla, deformación del producto semi-acabado, y el producto terminado rodando. El pase del molino de rodadura terminado o el pase de finalización es K1, El pase del molino delantero es K2, y el pase de la fábrica de rodillos delanteros es K3, etcétera.

Molino continuo y constante continua?

Rolling Mill significa que se organizan varios puestos de molino en una fila de acuerdo con la dirección de rodadura, y las piezas rodantes se enrolan y se deforman en varios molinos al mismo tiempo. La velocidad de rodadura de cada soporte aumenta con el aumento de la longitud de las piezas rodantes, y mantiene el metal en el método de rodadura en el que la velocidad de flujo por segundo en cada molino de rodillos es igual o tiene una ligera relación de acero apilamiento se llama molino continuo. Las fábricas continuas tienen una alta mecanización, automatización, velocidad de rodadura, y precisión rodante, Entonces, la productividad laboral es alta y la calidad del producto es buena. Es la dirección de la transformación y la nueva construcción de molinos de barra y alambre.. El rodamiento que mantiene las piezas enrolladas pasando a través de las molinos de rodillos en el mismo volumen por unidad de tiempo se llama Rolling continuo.

Constante de rodadura continua = f1d1n1 = f2d2n2 = f3d3n3 = fndnnn

Dónde: F-Área de sección de cruz de la pieza enrollada Mm2

D - Diámetro de trabajo de rollo mm

N - revolución de roll (1/mínimo)

Refinamiento

① Enfriamiento de acero

La cama de enfriamiento es el principal equipo de enfriamiento para productos de barra enrollada.. La mesa de rodillo de enfriamiento es el principal equipo de enfriamiento para productos de alambre. La función del lecho de enfriamiento y la mesa de rodillo de enfriamiento es enfriar el stock de rodadura de alta temperatura por encima de 800 ℃ a menos de 150-100 ℃, para restaurar las propiedades físicas inherentes del acero y facilitar la garantía de la calidad de corte y las operaciones de proceso posteriores.

Método de enfriamiento según la composición química, estado organizacional, Usar propósito, y posibles defectos del acero después de enfriar, se determinan los siguientes métodos de enfriamiento:

Enfriamiento del aire natural

El enfriamiento por aire natural es un método de enfriamiento de uso común para el acero estructural de carbono, acero estructural de baja aleación, acero estructural de carbono de alta calidad, y acero inoxidable austenítico. Este método de enfriamiento generalmente no afecta las propiedades físicas del acero.

Enfriamiento rápido forzado

El enfriamiento rápido forzado generalmente usa el soplado de aire, pulverización, pulverización de agua, etc.. La característica del proceso es enfriar rápidamente el acero a cierta temperatura dentro de un cierto período de tiempo antes de realizar un enfriamiento natural.. Este método de enfriamiento generalmente puede cambiar la estructura interna del acero y afectar las propiedades físicas del acero. Como mejorar las propiedades mecánicas de las varillas de alambre ordinarias; Eliminar los carburos de malla de acero, etc..

Control de enfriamiento lento

Las calificaciones de acero con fuerte sensibilidad al estrés después del enfriamiento generalmente se enfrían mediante un enfriamiento lento controlado, como el acero para herramientas de alta velocidad, acero inoxidable martensítico, acero para herramientas de alta aleación, y acero estructural de alta aleación. Este método de enfriamiento puede evitar que la estructura del acero cambie y la concentración de tensión cause grietas.

② Corte de acero

El propósito del corte de acero: Corta las piezas que afectan el uso (defectos) del acero, como la cabeza y la cola del acero; Cortar a la longitud requerida por el usuario.

El equipo de corte de acero se divide en cizalla fría y cizalla caliente. Las tijeras calientes a menudo se usan para encender, Tailing o corte de doble longitud de productos semi-acabados; Las tijeras frías a menudo se usan para encabezar, Tailing o corte de productos de acero terminados.

Temperatura del horno de calefacción del sistema y tamaño de producto semi-acabado; Ajuste estrictamente la guía y el dispositivo de protección; Mejorar la precisión previa a la instalación de la fábrica de rollitos; Tiempo y pase inverso cuantitativo.

③ Inspección de acero

La inspección del acero es un proceso clave para garantizar que la calidad del producto cumpla con los estándares técnicos de productos y las condiciones técnicas.

La inspección del producto generalmente incluye:

Tamaño de forma de acero, calidad de la superficie, longitud de corte a longitud, desviación de peso, rendimiento del proceso, rendimiento mecánico, etc.. Los productos de acero que no cumplen con los estándares de calidad del producto deben resolverse y ordenarse para su eliminación.

Defectos comunes en la superficie de los productos y medidas preventivas. Los productos de caña y alambre generalmente deben estar libres de defectos como grietas, pliegues, orejas, cicatrices, delaminación, e inclusiones en la superficie.

A. La ocurrencia y la prevención de defectos de grietas

Características: En la superficie del tocho o acero, Hay líneas finas de diferentes profundidades y dispersas, que generalmente están dispuestos de manera desigual a lo largo de la dirección rodante.

Causas: burbujas subcutáneas, poros de superficie, inclusiones no metálicas, temperatura de calentamiento desigual, baja temperatura de acero, o enfriamiento incorrecto después de rodar (como acero estructural de carbono de alta calidad), etc..

Medidas preventivas: La creación de acero debe hacer un buen trabajo de fundición y desgasificación de acero fundido, Baje la temperatura de tapping, Adoptar la fundición protectora para evitar la oxidación secundaria; El rodamiento de acero debe controlar razonablemente la temperatura del horno y la velocidad de enfriamiento.

B. Plegable

Características: La superficie del acero es localmente larga o continua, que es similar a las grietas a lo largo de la dirección rodante. Generalmente lineal.

Causa: La pieza enrollada semi-acabado tiene orejas, rasguños severos, o el rollo equivocado de la pieza enrollada. Cuando la pieza enrollada se vuelve a rodar, Las esquinas no se pueden extender.

Medidas preventivas: Controle razonablemente el tamaño de los productos semi-acabados. Durante el proceso de producción, Las varillas de madera deben usarse para verificar si hay orejas y rollos desalineados en ambos lados del espacio de rodadura; Presta atención a las condiciones de funcionamiento del rodaje.

do. Orejas

Características: El relleno en exceso de ambos lados o un lado de la brecha de rollo de acero a lo largo de la dirección de rodadura provoca protuberancias locales o continuas.

Causas: Grandes materiales entrantes para el orificio delantero del producto terminado; guías importados sesgados y sueltos, y rollando desigual de la pieza enrollada; Movimiento axial del rollo; calefacción desigual o temperatura demasiado baja; y la abrasión del pase del producto terminado produce golpes escalonados.

Medidas preventivas: Controle razonablemente la temperatura del horno de calefacción y el tamaño de los productos semi-acabados; Ajuste estrictamente la guía y el dispositivo de protección; Mejorar la precisión previa a la instalación de la fábrica de rollitos; Tiempo y pase inverso cuantitativo.

D. Cicatriz

Características: La superficie del acero es grumosa o escamosa como cicatrices "en forma de lengua" o "en forma de uñas" de diferentes tamaños, grosor desigual, y formas irregulares. Cerrado o no cerrado; arraigado o desarraigado. Por lo general, hay una escala de óxido de hierro debajo de la cicatriz. Las cicatrices elevadas también se conocen como pieles deformadas.

Causas: El tocho tiene defectos como cicatrices, piel pesada, inclusiones; Los productos semi-terminados tienen baches locales; pase cortes o tracoma; pasar muescas o cicatrices de soldadura; Las piezas rodantes se deslizan en el paso; Metal exterior rodando hacia la superficie de la pieza enrollada; La pieza enrollada semi-terminada está rayada por objetos externos.

Medidas preventivas: no se permite que los billets no calificados ingresen al horno; Cuando el patrón de pase tiene muescas o soldada, la forma y la altura del corte, La marca de soldadura debe ser suave y suave; fortalecer la inspección de calidad del rollo; Diseño de pase razonable; temperatura baja, Blackhead de acero está estrictamente prohibido; a menudo verifique el desgaste del pase e invertir el pase a tiempo; El equipo de transporte y el lugar de operación de la pieza rodante deben estar ordenados y suaves..

mi. Arañazos (Arañazos, Abrasiones)

Características: Hay marcas de ranura parciales o intermitentes en la superficie del acero, que generalmente tienen forma recta o en forma de arco.

Causas: Instalación inadecuada de guías y guardias de importación y exportación, o rasguños en el equipo de transporte de piezas enrolladas; Desengleno desfavorable de piezas enrolladas.

Medidas preventivas: Procesamiento correcto, instalación, y el uso de la orientación de importación y exportación y la protección de las instalaciones; El equipo de transporte de piezas de rodillos y los sitios de operación deben estar ordenados y suaves.

F. Defectos periódicos o irregulares parciales

Características: Hay defectos cóncavos periódicos o irregulares parciales en la superficie del acero.

Causas: El pase enrollado tiene protuberancias o escala de hierro adherido; La superficie del acero no se cae sin cicatrices de raíz; Los objetos metálicos extraños se sustituyen en el paso y se forman después de rodar.

Medidas preventivas: El agua de enfriamiento del tipo de paso debe estar limpia y la cantidad de agua debe ser suficiente; La calidad del billet debe ser calificada; El entorno de producción debe estar libre de escombros.