1. Définitions

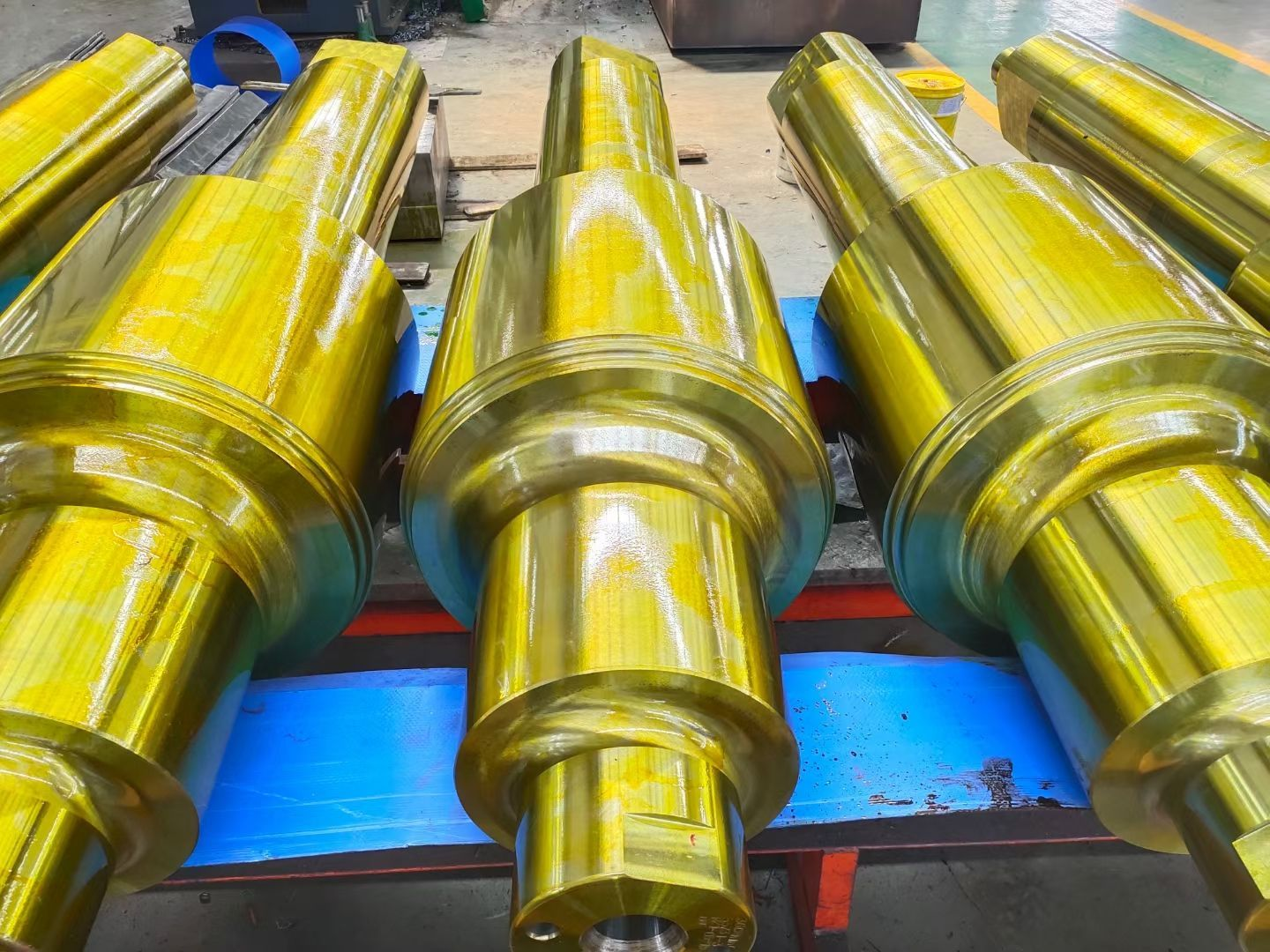

Les rouleaux sont un outil pour produire une déformation plastique du métal. C'est une partie consommatrice importante pour déterminer l'efficacité et la qualité du laminoir. Le rouleau est une partie importante du laminoir. La pression générée par une paire ou un groupe de rouleaux est utilisée pour laminer l'acier. Il supporte principalement l'influence de la charge dynamique et statique, usure et changement de température pendant le laminage.

2. Matériaux courants en rouleaux

Les matériaux couramment utilisés pour les rouleaux de laminage à chaud comprennent 55mn2, 55cr, 60CrMnMo, 60simnmo, etc.. le rouleau de laminage à chaud est utilisé dans le traitement des billettes, tôles épaisses et profilés en acier. Il supporte l'influence d'une forte force de roulement, usure importante et fatigue thermique. De plus, le rouleau chaud travaille à des températures élevées et permet l'usure du diamètre dans le volume de travail unitaire. Donc, il ne nécessite pas de dureté de surface, mais seulement une haute résistance, ténacité et résistance à la chaleur. Le rouleau laminé à chaud est uniquement normalisé ou trempé dans son ensemble, et la dureté de surface doit être hb190 ~ 270.

3. Classification des rouleaux

Il existe de nombreuses sortes de rouleaux, y compris rouleau en acier moulé, rouleau de fonte et rouleau de forgeage. Il y a aussi quelques cimentés rouleaux de carbure sur le laminoir à profilés.

Méthode de formage: le rouleau de coulée fait référence au rouleau fabriqué en versant directement de l'acier en fusion ou du fer en fusion. Le rouleau de coulée peut être divisé en rouleau d'acier moulé et en rouleau de fonte selon le matériau; Selon le mode de fabrication, il peut être divisé en rouleau de coulée intégral et en rouleau de coulée composite. Les rouleaux de forgeage sont divisés en:(1)forger des rouleaux d'acier allié; (2) petit pain semi-acier de forgeage; (3) forger un rouleau d'acier semi-rapide; (4) rouleau en fonte blanche forgée.

Méthode de processus: rouleau intégral, rouleau composite métallurgique et rouleau combiné

1. Le rouleau intégral est relatif au rouleau composite. La couche externe, le centre et le col du rouleau intégré sont constitués d'un seul matériau par moulage ou forgeage. Les différentes structures et propriétés de la couche externe et du col du rouleau sont contrôlées et ajustées par le processus de coulée ou de forgeage et le processus de traitement thermique.. Le rouleau forgé et le rouleau de coulée statique appartiennent au rouleau intégral. Le rouleau intégral est divisé en rouleau de coulée intégral et rouleau de forgeage intégral.

2. Les rouleaux de coulée composites métallurgiques comprennent principalement la coulée composite semi-rinçante, débordement (rinçage complet) coulée composite et coulée composite centrifuge. En outre, il existe également des rouleaux composites fabriqués par des méthodes composites spéciales telles que le processus de coulée continue pour le revêtement, dépôt par pulvérisation, Pressage isostatique à chaud de la hanche et soudage par fusion sous laitier électrolytique. Le rouleau combiné est principalement le rouleau combiné à manchon d'insertion.

3. Selon les matériaux de fabrication: rouleau d'acier moulé, rouleau de fonte et rouleau de forgeage.

4. Types courants de rouleaux de traitement thermique: recuit de détente, recuit sphéroïdisant isotherme, recuit de diffusion, normaliser, trempe, trempe et traitement cryogénique.

Les rouleaux ont différentes méthodes de classification. Selon la forme du corps du rouleau, il est divisé en cylindrique et non cylindrique. Le premier est principalement utilisé pour la production de plaques, bandes, profils et fils, et ce dernier est principalement utilisé pour la production de tuyaux.

Il est divisé en rouleau de travail et rouleau de secours selon qu'il entre en contact avec la pièce laminée.. Le rouleau directement en contact avec la pièce laminée est appelé rouleau de travail; Afin d'augmenter la rigidité et la résistance du rouleau de travail, le rouleau placé au dos ou sur le côté du rouleau de travail sans contact direct avec la pièce laminée est appelé rouleau de secours.

Selon le cadre utilisé, il est divisé en rouleau initial, rouleau d'ébauche, rouleau intermédiaire et rouleau de finition. Selon la variété des produits laminés, il est divisé en rouleau de bande, rouleau de poutre de rail, rouleau de fil et rouleau de tuyau. Il peut également être divisé en rouleaux chauds et laminés à froid selon l'état de la pièce laminée pendant le laminage..

Selon la valeur de dureté:

(1) Rouleau souple: la dureté du rivage est d'environ 30 ~ 40, qui est utilisé pour le broyeur d'ébauche de l'ouvreur de billettes et l'aciérie de grande section.

(2) Rouleau mi-dur: la dureté du rivage est d'environ 40 ~ 60. Il est utilisé pour les broyeurs d'ébauche de grande taille, aciérie de section moyenne et petite et usine de tôles d'acier.

(3) Rouleau à surface dure: la dureté du rivage est d'environ 60 ~ 85. Il est utilisé pour le broyeur d'ébauche de tôle mince, assiette moyenne, Aciérie de section moyenne et de petite section et rouleau de support de quatre laminoirs hauts.

(4) Rouleau extra dur: la dureté du rivage est d'environ 85 ~ 100, qui est utilisé pour le laminoir à froid.

Type de laminoir: selon le type de laminoir, les rouleaux peuvent être divisés dans les trois catégories suivantes:

(1) Roulement d'avion: c'est, le rouleau de laminoir à plaques et bandes, et son corps de rouleau est cylindrique. En général, le rouleau de l'usine de tôles d'acier laminées à chaud est transformé en forme micro concave, et une meilleure forme peut être obtenue lorsqu'il est chauffé et dilaté; Le rouleau de laminoir à tôles d'acier laminées à froid est transformé en forme micro-convexe. Pendant le roulage, le rouleau se plie pour obtenir une bonne forme.

(2) Rouleau rainuré: il est utilisé pour rouler toutes sortes de gros, acier de moyenne et petite section, fil machine et floraison. Une rainure de roulement est gravée sur la surface du rouleau pour former la pièce laminée.

(3) Rouleau spécial: il est utilisé pour les laminoirs spéciaux tels que le laminoir de tuyaux en acier, laminoir à roues, laminoir à billes d'acier et perceur. Le rouleau de ce laminoir a différentes formes. Par exemple, le rouleau laminé selon le principe du laminage croisé dans le laminage de tuyaux en acier est conique, tambour de taille ou forme de disque.

4. Principe de fonctionnement

Résistance aux fissures thermiques

En général, la résistance et la résistance aux fissures thermiques sont les principales exigences des rouleaux d'ébauche; Le poids du rouleau de travail du petit 20 le moulin haut ne fait qu'environ 100 g, tandis que le poids du rouleau de secours du laminoir à tôles larges et épaisses a dépassé 200 t. Lors de la sélection du rouleau, sélectionnez d'abord le matériau principal (fonte, acier moulé ou acier forgé de différents niveaux) pour un roulement sûr conformément aux exigences de résistance de base du laminoir pour le rouleau.

Dureté

La vitesse du rouleau de finition est élevée, et le produit laminé final doit avoir une certaine qualité de surface, ce qui est principalement requis par la dureté et la résistance à l'usure. Considérez ensuite la résistance à l’usure du rouleau.

Résistance aux chocs

En outre, il y a des exigences particulières pour le rôle. Par exemple, quand la réduction est importante, le rouleau doit avoir une forte capacité de morsure et une bonne résistance aux chocs.

Finition

Lors du laminage de produits minces, il existe des exigences strictes en matière de rigidité des rouleaux, uniformité de la microstructure et des performances, précision d'usinage et état de surface.

Performances de coupe

Lors du laminage d'acier à profilés complexes, les performances de coupe de la couche de travail du corps du rouleau doivent également être prises en compte.

Lors de la sélection des rouleaux, certaines exigences de performance pour les rouleaux sont souvent opposées les unes aux autres, et les frais d'achat et d'entretien des rouleaux sont très chers. Donc, nous devrions peser pleinement les avantages et les inconvénients de la technologie et de l'économie, et décidez s'il faut utiliser des pièces moulées ou forgées, alliage ou non alliage, matériau unique ou matériau composite.

5. Conditions de travail

Lors de l'utilisation, il est en outre affecté par diverses contraintes périodiques, qui est déterminé par trois facteurs: ① laminoir, produits laminés et conditions de laminage, ainsi que la sélection raisonnable de rouleaux; ② Matériau du rouleau et sa qualité de fabrication; ③ Système d'utilisation et d'entretien des rouleaux.

6. Variété de rouleaux

Rouleau en fonte

Généralement classés selon le procédé de fabrication: le rouleau à structure blanche (matrice + carbure) dans la couche de travail en raison de l'effet de refroidissement du moule métallique, on l'appelle un rouleau de fonte réfrigéré; Le rouleau avec structure de piqûres (matrice + carbure + graphite) obtenu en augmentant de manière appropriée l'équivalent carbone du fer fondu par la méthode ci-dessus est appelé rouleau de fonte refroidi infiniment. Le rouleau avec une structure de piqûres grossières peut être obtenu en utilisant un moule métallique recouvert de sable et en augmentant continuellement l'équivalent carbone., qui est appelé rouleau de fonte semi-refroidi. Dans tous les types de tissus ci-dessus, où le graphite est sphérique, c'est ce qu'on appelle un rouleau en fonte nodulaire; Ajouter le mot « composé » au rouleau de moulage composé.

Rouleau en acier moulé

Généralement classés par teneur en carbone: rouleau d'acier hypereutectoïde à teneur extrêmement élevée en carbone (1.4 ~ 2.4%) est communément appelé rouleau semi-acier, et le rouleau d'acier semi-haute teneur en carbone s'est en fait étendu au domaine de la fonte; Un autre type de rouleau en acier hypereutectoïde à haute teneur en carbone est le rouleau en acier au graphite., dont le graphite est obtenu par inoculation et traitement thermique.

Rouleau en acier forgé

Généralement classés par utilisation.

autre

Sauf ceux dotés d'une technologie de traitement spéciale, ils sont directement appelés par matériau. Par exemple, le rouleau forgé avec une ébauche de coulée pour refusion sous laitier électrolytique est appelé rouleau de forgeage pour refusion sous laitier électrolytique.

7. Cause du dommage

Les conditions de travail des cylindres dans les pièces de laminoirs sont les plus complexes. Des contraintes résiduelles et des contraintes thermiques seront produites lors du processus de préparation avant la fabrication et l'utilisation.. Lors de l'utilisation, il est en outre affecté par diverses contraintes périodiques, y compris le pliage, torsion, tondre, contrainte de contact et contrainte thermique. La répartition de ces contraintes le long du corps du rouleau est inégale et changeante. La raison ne réside pas seulement dans les facteurs de conception, mais aussi l'usure du rouleau à l'usage, le changement continu de température et de forme du rouleau. En outre, des conditions de roulement anormales se produisent souvent. Si le rouleau n'est pas refroidi correctement après utilisation, il sera également endommagé par le stress thermique. Donc, en plus de porter, il y a souvent des fissures, fractures, effritement, indentation et autres dommages locaux et dommages de surface. Un bon jet devrait avoir une meilleure adéquation entre sa force, résistance à l'usure et autres indices de performance. De cette façon, il n'est pas seulement durable dans des conditions normales de roulement, mais subit également moins de dégâts dans certaines conditions de roulement anormales. Donc, lors de la fabrication du rouleau, la qualité métallurgique du rouleau doit être strictement contrôlée ou complétée par des mesures externes pour améliorer la capacité portante du rouleau. Forme de rouleau raisonnable, passer, le système de déformation et les conditions de roulement peuvent également réduire la charge de travail du rouleau, évite les pics de stress locaux et prolonge la durée de vie des rouleaux.

8. Méthode de réparation

Usure des roulements

Méthode de réparation d'un matériau composite polymère: il possède des propriétés complètes telles que la super adhérence, excellente résistance à la compression, résistance à l'usure et résistance à la corrosion. Lorsque la taille d'usure de la pièce de transmission est relativement petite, le matériau composite polymère peut être démonté et réparé sur place, ce qui peut éviter le traitement mécanique, sans l'influence thermique des contraintes thermiques de soudage de réparation, et l'épaisseur de la réparation n'est pas limitée, En même temps, la résistance à l'usure du produit et la concession des matériaux métalliques assurent 100% contact et coordination des pièces réparées, réduire les vibrations d'impact de l'équipement, éviter la possibilité d'usure, prolonger considérablement la durée de vie des composants de l'équipement (y compris les roulements), économisez beaucoup de temps d'arrêt pour l'entreprise et créez une grande valeur économique.

Méthode de réparation par soudage à froid: la machine de soudage à froid utilise le principe de décharge à haute fréquence par étincelle électrique pour effectuer un surfaçage non thermique sur la surface métallique, pour qu'il ne se déforme pas, recuire, contre-dépouille et contrainte résiduelle lors du processus de réparation des trous de sable au rouleau, rayures et autres défauts, et ne change pas l'état de la structure métallique. Avec une grande précision de réparation et une épaisseur de revêtement allant de quelques microns à quelques millimètres, il peut déposer, sceller et réparer les défauts tels que l'usure, gratter, sténopé, fissure, défaut de déformation, réduction de la dureté, trachome et dommages sur les pièces métalliques. Il suffit de le poncer et de le polir, et peut également effectuer divers traitements mécaniques tels que le tournage, fraisage, rabotage et meulage, ainsi que le post-traitement tel que la galvanoplastie.

Cause de la fracture

(1) Fracture fragile, la forme de fracture de ce type de rouleau est relativement plate, et la surface du corps du rouleau autour de la fracture est relativement soignée;

(2) Rupture ductile, la forme de fracture de ce type de rouleau est principalement une « tête de champignon », et le corps du rouleau près de la fracture est écrasé.

La rupture fragile et la rupture ductile sont causées par une contrainte de rouleau dépassant la résistance du noyau.. La raison est liée à la contrainte résiduelle du rouleau lui-même, la contrainte mécanique lors du laminage et la contrainte thermique du rouleau, surtout lorsque la différence de température entre la surface et le noyau du corps du rouleau est importante. Cette différence de température peut être causée par un mauvais refroidissement des rouleaux., interruption du refroidissement ou surchauffe de la surface du rouleau au début d'un nouveau cycle de laminage. L'énorme différence de température entre la surface et le noyau du rouleau provoque une contrainte thermique importante. Quand la grande contrainte thermique, la contrainte mécanique et la contrainte résiduelle du rouleau dépassent la résistance du noyau du rouleau, le rouleau est cassé. Comparé au rouleau à rupture fragile, le rouleau à rupture ductile a une meilleure ténacité et est moins sujet à la rupture.

Il existe quatre types de rupture de rouleau provoquant du stress:

(1) Contraintes résiduelles lors de la fabrication;

(2) Sollicitation mécanique lors du roulage;

(3) Contrainte de microstructure du rouleau pendant le laminage;

(4) Contrainte thermique causée par la différence de température à l'intérieur et à l'extérieur du rouleau.

Si la rupture est causée par une contrainte résiduelle de fabrication excessive, la rupture du rouleau se produit généralement plusieurs fois avant la première utilisation du rouleau sur la machine, et ce sont les premiers morceaux de roulage roulés.

Si la fracture est causée par un stress mécanique, une contrainte mécanique importante est nécessaire. La partie la plus sollicitée du rouleau est le col du rouleau côté entraînement.. Si l'indice de propriété mécanique du matériau est insuffisant, le premier dommage est le col roulé de l'extrémité motrice dans des conditions de roulement normales. À partir de la situation réelle de laminage et de rupture des rouleaux, la fracture du corps du rouleau n'est pas causée par une contrainte mécanique.

La teneur en austénite retenue dans la couche externe a la plus grande influence sur la contrainte de la microstructure. Sous l'action alternée de la température de roulement, pression de roulement et refroidissement par eau, l'austénite retenue se transforme de l'austénite en martensite ou bainite. En raison du faible volume spécifique d'austénite et du grand volume spécifique de martensite, l'expansion du volume au cours du processus de transformation de la microstructure entraînera une contrainte de compression plus importante dans la couche de travail du rouleau laminoir et une contrainte de traction plus importante dans le noyau, Une fois que la contrainte centrale dépasse la résistance du matériau, cela provoquera inévitablement une rupture du rouleau. Considérant l'influence de l'austénite retenue sur les contraintes de la microstructure et les conditions de travail des rouleaux de laminoirs à chaud, la teneur en austénite retenue des rouleaux est généralement contrôlée à moins de 5% pour garantir une utilisation sûre. La teneur en austénite retenue dans la couche externe du rouleau fracturé est inférieure à 1%, donc la contrainte structurelle peut être ignorée. La rupture des rouleaux peut également être liée à une contrainte thermique causée par une température inégale.. Lors de l'utilisation du rouleau sur la machine, en raison du contact étroit avec le matériau laminé, la température de la surface du rouleau augmente rapidement, tandis que la montée en température du noyau du rouleau est lente. A cette époque, la différence de température entre la surface du rouleau et le noyau du rouleau est à la valeur maximale, et la contrainte thermique du rouleau causée par la différence de température est également à la valeur maximale. Si la contrainte thermique du rouleau et la contrainte résiduelle du rouleau se superposent et dépassent la limite de résistance du noyau du rouleau, l'accident de rupture de rouleau peut survenir.

Méthode de prévention des fractures

La prévention des fractures doit être réalisée sous quatre aspects: réduire les contraintes résiduelles de fabrication, contrainte mécanique, contrainte structurelle et contrainte thermique.

En général, la majeure partie des contraintes résiduelles de fabrication sera éliminée lors du traitement thermique et sera progressivement éliminée avec l'allongement de la durée de stockage du rouleau. Donc, le risque de rupture du rouleau peut être réduit en stockant le nouveau rouleau pendant un certain temps. Le principal moyen d'éviter des contraintes mécaniques importantes est d'éviter de sous-refroidir l'acier.. La méthode pour réduire les contraintes de la microstructure consiste à contrôler la teneur en austénite résiduelle dans la couche de travail du corps du rouleau en dessous. 5% par traitement thermique. La façon de réduire les contraintes thermiques est de bien refroidir le rouleau pendant le laminage de l'acier.. Contrainte résiduelle de fabrication, contrainte mécanique, les contraintes structurelles et les contraintes thermiques sont les principales causes de rupture des rouleaux d'acier à haute teneur en chrome. Bon traitement thermique, les conditions de laminage et le refroidissement peuvent prévenir efficacement la fracture des rouleaux en acier à haute teneur en chrome.