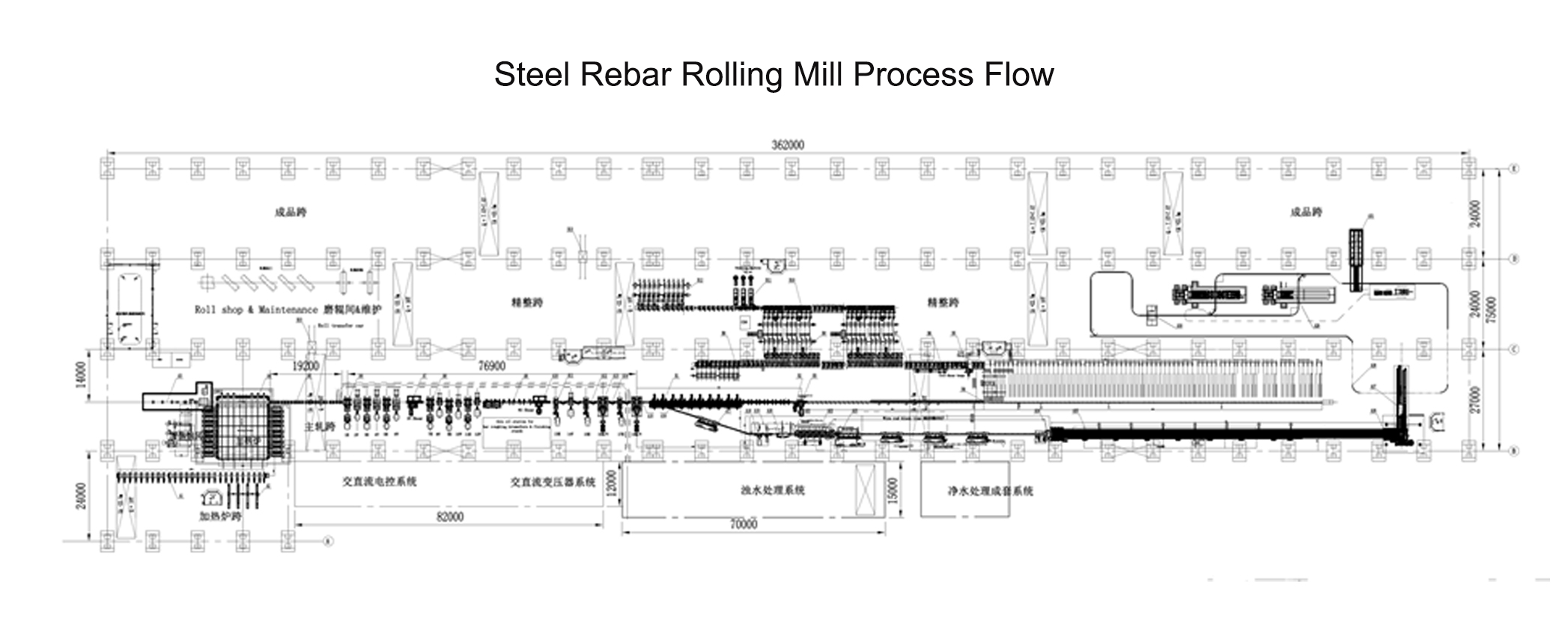

Flux de processus du laminoir de barres d'armature en acier

Le flux de processus du laminoir de barres d'armature en acier est le suivant:

Acceptation des billettes d'acier → chauffage → laminage → cisaillement double longueur → refroidissement → cisaillement → inspection → emballage → mesure → stockage

Acceptation des billets

Acceptation des billets: La qualité de la billette est la clé de la qualité du produit fini, et il doit être vérifié et accepté.

① Les procédures d'acceptation des billets incluent la vérification physique de la carte, mesure des dimensions de la forme, inspection de la qualité des surfaces, enregistrements, etc..

② La réception des billettes s'effectue conformément aux normes techniques des billettes et aux conditions techniques du contrôle interne, et les billettes non qualifiées ne sont pas autorisées à entrer dans le four.

Chauffage des billettes

Le chauffage des billettes est un processus important dans le Flux de processus du laminoir de barres d'armature en acier.

① Le but du chauffage des billettes

Le but du chauffage des billettes est d'améliorer la plasticité de l'acier et de réduire la résistance à la déformation pour faciliter le laminage.; un processus de chauffage correct peut également éliminer ou réduire les défauts structurels internes de la billette. Le processus de chauffage de l'acier est directement lié à divers indicateurs techniques et économiques tels que la qualité de l'acier., sortie du laminoir, consommation d'énergie, et durée de vie du laminoir.

② Four de réchauffage continu à trois étages

Les soi-disant trois sections sont: section de préchauffage, section de chauffage et section de trempage.

La fonction de la section de préchauffage: utiliser la chaleur perdue des gaz de combustion pour préchauffer la billette afin d'économiser du carburant. (Généralement préchauffé à 300 ~ 450 ℃)

La fonction de la section de chauffage: chauffer la billette préchauffée à 1150~1250℃. C'est la section de chauffage principale du four de réchauffage et détermine la capacité de chauffage du four..

La fonction de la section de trempage: réduire la différence de température entre l'intérieur et l'extérieur de la billette, éliminer la marque noire du toboggan refroidi à l'eau, et stabiliser la qualité de chauffage uniforme.

③ Plusieurs défauts courants dans le chauffage des billettes

UN. Surchauffe

Lorsque la billette est chauffée à haute température pendant une longue période, il est très facile de surchauffer. Le phénomène de surchauffe de la billette d'acier se manifeste principalement par la croissance excessive des grains de la structure en acier en une structure à gros grains., réduisant ainsi la force de liaison entre les grains et réduisant la plasticité de l'acier.

L'acier surchauffé a tendance à se fissurer pendant le laminage, surtout dans les coins. Des fissures se produiront à la surface de l'acier lorsqu'il est légèrement surchauffé, ce qui affectera la qualité de surface et les propriétés mécaniques de l'acier.

Afin d'éviter les défauts de surchauffe, la température et le temps de chauffage doivent être strictement contrôlés.

B. Surchauffé

Lorsque la billette est chauffée à haute température pendant une longue période, cela deviendra une structure cristalline grossière. En même temps, le composé non métallique à bas point de fusion sur la limite des grains sera oxydé pour détruire la structure cristalline et faire perdre à l'acier sa résistance et sa plasticité. Ce phénomène est appelé brûlure excessive. L'acier surchauffé provoquera de graves fissures lors du laminage. Donc, la surchauffe est un défaut de chauffage plus grave que la surchauffe. L'acier brûlé en excès ne peut pas être conservé, sauf pour la refonte. Moyens d'éviter la surchauffe: contrôler raisonnablement la température de chauffage et l'atmosphère oxydante dans le four, mettre en œuvre strictement le système de chauffage et le système d'attente de roulement corrects et éviter les températures excessives.

C. Température inégale

Ce phénomène se produit facilement lorsque la vitesse de chauffage des billettes est trop rapide ou lorsque la puissance du laminoir dépasse la capacité de chauffage.. Pour les billettes à température inégale, la précision dimensionnelle des pièces laminées est difficile à contrôler de manière stable pendant le laminage, et il est facile de provoquer des accidents de roulement ou des accidents d'équipement. Évitez la méthode: contrôler raisonnablement la température du four et la vitesse de chauffage; faire du bon travail en matière de laminage et de chauffage.

F. Perte de brûlure par oxydation

La billette est oxydée à température ambiante, mais le taux d'oxydation est plus lent. À mesure que la température de chauffage augmente, le taux d'oxydation augmente. Lorsque la billette est chauffée à 1100-1200°C, il sera fortement oxydé sous l'action du gaz du four pour former une calamine d'oxyde de fer. . La génération de tartre d'oxyde de fer augmente les pertes par brûlure thermique, entraînant une baisse de l’indice de rendement.

Mesures pour réduire les pertes par brûlure par oxydation: système de chauffage raisonnable et fonctionnement correct, et contrôler l'atmosphère dans le four.

E. Décarburation

Le phénomène selon lequel la teneur en carbone à la surface de la billette diminue lorsqu'elle est chauffée est appelé décarburation.. Les aciers facilement décarburés sont généralement des aciers de construction au carbone de haute qualité et des aciers alliés à plus forte teneur en carbone.. Ces aciers ont leurs utilisations particulières. Après décarburation, la teneur en carbone de la surface et de l'intérieur de l'acier est incohérente, ce qui réduit la résistance de l'acier et affecte ses performances. Surtout pour les aciers qui nécessitent une haute résistance à l'usure, haute élasticité, et haute ténacité, la dureté de surface et les performances d'utilisation sont considérablement réduites en raison de la décarburation, et même des déchets sont causés. Méthode de contrôle: Système de chauffage strict, contrôle raisonnable de la température du four, et atmosphère d'oxydation dans le four.

Processus de roulement

Le processus de laminage est au cœur de l'ensemble Flux de processus du laminoir de barres d'armature en acier. La finition du processus de déformation par laminage de billettes devient le produit dont les utilisateurs ont besoin. Le processus de laminage joue un rôle décisif dans la qualité du produit.

La qualité des produits laminés inclut la géométrie du produit, précision dimensionnelle, organisation interne, propriétés mécaniques du procédé, et finition de surface. Donc, le processus de laminage doit formuler des réglementations techniques et des systèmes de gestion de processus correspondants conformément aux normes techniques des produits ou aux exigences techniques, caractéristiques du produit de fabrication, et capacités des équipements techniques de production, ainsi que les coûts de production et les conditions de travail des travailleurs. Veiller à ce que la qualité des produits laminés et les indicateurs techniques et économiques soient optimisés.

Le processus de laminage de l'ensemble de l'acier Laminoir de barres d'armature Le flux de processus se compose généralement d'une ligne (groupe) ou deux rangées (groupe) des laminoirs bruts, laminoirs intermédiaires, et laminoirs de finition. Entreprendre respectivement les fonctions de compression de section de billette, déformation par roulement du produit semi-fini, et laminage du produit fini. La passe du laminoir fini ou la passe de finition est K1, le passage du laminoir avant est K2, et le passage du laminoir avant est K3, et ainsi de suite.

Laminoir continu et constante de laminage continu?

Laminoir continu signifie que plusieurs cages de laminoir sont disposées en rangée selon le sens de laminage, et les pièces de laminage sont laminées et déformées dans plusieurs laminoirs en même temps. La vitesse de roulement de chaque cage augmente avec l'augmentation de la longueur des pièces roulantes, et maintient le métal dans le procédé de laminage dans lequel le débit par seconde dans chaque laminoir est égal ou présente une légère relation d'acier d'empilement est appelé laminoir continu. Les laminoirs continus ont une mécanisation élevée, automation, vitesse de roulement, et précision de roulement, donc la productivité du travail est élevée et la qualité du produit est bonne. C'est la direction de la transformation et de la nouvelle construction de laminoirs à barres et à fils. Le laminage qui maintient les pièces laminées passant dans les laminoirs dans le même volume par unité de temps est appelé laminage continu..

Constante de roulement continu = F1D1N1 = F2D2N2 = F3D3N3 = FnDnNn

Où: F—aire de la section transversale de la pièce laminée mm2

D—Diamètre de travail du rouleau mm

Révolution N-roll (1/min)

Finition

① Refroidissement de l'acier

Le lit de refroidissement est le principal équipement de refroidissement pour les produits en barres laminées. La table à rouleaux de refroidissement est le principal équipement de refroidissement pour les produits en fil métallique. La fonction du lit de refroidissement et de la table à rouleaux de refroidissement est de refroidir le matériel roulant à haute température au-dessus de 800 ℃ jusqu'en dessous de 150-100 ℃., de manière à restaurer les propriétés physiques inhérentes à l'acier et à faciliter la garantie de la qualité de coupe et des opérations ultérieures du processus.

Méthode de refroidissement Selon la composition chimique, état organisationnel, objectif d'utilisation, et éventuels défauts de l'acier après refroidissement, les méthodes de refroidissement suivantes sont déterminées:

Refroidissement naturel par air

Le refroidissement naturel par air est une méthode de refroidissement couramment utilisée pour l'acier de construction au carbone., acier de construction faiblement allié, acier de construction au carbone de haute qualité, et acier inoxydable austénitique. Cette méthode de refroidissement n'affecte généralement pas les propriétés physiques de l'acier.

Refroidissement rapide forcé

Le refroidissement rapide forcé utilise généralement le soufflage d'air, pulvérisation, pulvérisation d'eau, etc.. La caractéristique du processus consiste à refroidir rapidement l'acier à une certaine température dans un certain laps de temps avant d'effectuer un refroidissement naturel.. Cette méthode de refroidissement peut généralement modifier la structure interne de l'acier et affecter les propriétés physiques de l'acier.. Comme l'amélioration des propriétés mécaniques du fil machine ordinaire; élimination des carbures de treillis en acier, etc..

Contrôler le refroidissement lent

Les nuances d'acier présentant une forte sensibilité aux contraintes après refroidissement sont généralement refroidies par un refroidissement lent contrôlé., comme l'acier à outils à grande vitesse, acier inoxydable martensitique, acier à outils fortement allié, et acier de construction fortement allié. Cette méthode de refroidissement peut empêcher la structure en acier de changer et la concentration des contraintes de provoquer des fissures..

② Coupe d'acier

Le but de la coupe de l'acier: couper les parties qui affectent l'utilisation (défauts) de l'acier, comme la tête et la queue de l'acier; coupé à la longueur souhaitée par l'utilisateur.

L'équipement de coupe de l'acier est divisé en cisaillement à froid et en cisaillement à chaud. Les cisailles à chaud sont souvent utilisées pour le captage, taillage ou découpe en double longueur de produits semi-finis; les cisailles à froid sont souvent utilisées pour le captage, taillage ou découpage de produits finis en acier.

Température du four de chauffage du système et taille du produit semi-fini; ajuster strictement le dispositif de guidage et de protection; améliorer la précision de pré-installation du laminoir; timing et passage inversé quantitatif.

③ Inspection de l'acier

L'inspection de l'acier est un processus clé pour garantir que la qualité des produits répond aux normes techniques et aux conditions techniques des produits..

L'inspection du produit comprend généralement:

Taille de la forme en acier, qualité de surface, longueur coupée à longueur, écart de poids, performance du processus, performances mécaniques, etc.. Les produits en acier qui ne répondent pas aux normes de qualité des produits doivent être triés et triés pour élimination.

Défauts courants à la surface des produits et mesures préventives. Les produits en tiges et en fils doivent généralement être exempts de défauts tels que des fissures., plis, oreilles, cicatrices, délaminage, et inclusions en surface.

UN. L'apparition et la prévention des défauts de fissure

Caractéristiques: Sur la surface de la billette ou de l'acier, il y a des lignes fines ressemblant à des cheveux de différentes profondeurs et dispersées, qui sont généralement inégalement disposés dans le sens de roulement.

Causes: bulles sous-cutanées, pores superficiels, inclusions non métalliques, température de chauffage inégale, basse température de l'acier, ou un mauvais refroidissement après le laminage (comme l'acier de construction au carbone de haute qualité), etc..

Mesures préventives: la sidérurgie devrait faire un bon travail de fusion et de dégazage de l'acier en fusion, baisser la température de prise, adopter un moulage protecteur pour éviter l'oxydation secondaire; le laminage de l'acier devrait raisonnablement contrôler la température du four et la vitesse de refroidissement.

B. Pliant

Caractéristiques: La surface de l'acier est localement longue ou continue, ce qui est similaire aux fissures dans le sens du roulement. Généralement linéaire.

Cause: La pièce roulée semi-finie a des oreilles, graves rayures, ou le mauvais rouleau de la pièce roulée. Lorsque la pièce roulée est relancé, les coins ne peuvent pas être étendus.

Mesures préventives: Contrôler raisonnablement la taille des produits semi-finis. Pendant le processus de production, des tiges de bois doivent être utilisées pour vérifier s'il y a des oreilles et des rouleaux mal alignés des deux côtés de l'espace de roulement; faire attention aux conditions de fonctionnement du roulant.

C. Oreilles

Caractéristiques: Un remplissage excessif des deux côtés ou d'un côté de l'espace entre les rouleaux d'acier dans le sens de laminage provoque des saillies locales ou continues..

Causes: gros matériaux entrants pour le trou avant du produit fini; guides importés biaisés et lâches, et roulement irrégulier de la pièce laminée; mouvement axial du rouleau; chauffage inégal ou température trop basse; et l'abrasion du passage du produit fini produit des bosses étagées.

Mesures préventives: contrôler raisonnablement la température du four de chauffage et la taille des produits semi-finis; ajuster strictement le dispositif de guidage et de protection; améliorer la précision de pré-installation du laminoir; timing et passage inversé quantitatif.

D. Cicatrices

Caractéristiques: La surface de l'acier est grumeleuse ou squameuse, ressemblant à des cicatrices en forme de langue ou d'ongle de différentes tailles., épaisseur inégale, et formes irrégulières. Fermé ou non fermé; rooté ou non. Il y a généralement une incrustation d'oxyde de fer sous la cicatrice. Les cicatrices en relief sont également appelées peaux déformées.

Causes: La billette présente des défauts tels que des cicatrices, peau lourde, inclusions; les produits semi-finis présentent des bosses locales; coupures ou trachome; passer des entailles ou des cicatrices de soudure; les pièces roulantes glissent dans le passage; laminage extérieur du métal dans la surface de la pièce laminée; la pièce laminée semi-finie est rayée par des objets extérieurs.

Mesures préventives: les billettes non qualifiées ne sont pas autorisées à entrer dans le four; lorsque le motif de passe est cranté ou soudé, la forme et la hauteur de la coupe, la marque de soudure doit être lisse et lisse; renforcer l'inspection de la qualité du rouleau; conception de passe raisonnable; basse température, le roulement de l'acier à points noirs est strictement interdit; vérifier souvent l'usure du col et inverser le col à temps; l'équipement de transport des pièces roulantes et le lieu d'exploitation doivent être bien rangés et lisses.

E. Rayures (Rayures, Abrasions)

Caractéristiques: Il y a des marques de rainures partielles ou intermittentes sur la surface de l'acier, qui sont généralement droits ou en forme d'arc.

Causes: mauvaise installation des guides et protections d'importation et d'exportation, ou rayures sur le matériel de transport des pièces laminées; dégorgement défavorable des pièces laminées.

Mesures préventives: traitement correct, installation, et utilisation des installations de guidage et de gardiennage en matière d'importation et d'exportation; l'équipement de transport de pièces roulantes et les sites d'exploitation doivent être bien rangés et lisses.

F. Défauts périodiques partiels ou irréguliers

Caractéristiques: Il y a des défauts concaves partiels périodiques ou irréguliers sur la surface de l'acier.

Causes: le passage roulé présente des bosses ou des écailles de fer collées; la surface de l'acier ne tombe pas sans cicatrices de racines; des objets métalliques étrangers sont remplacés dans le passage et formés après le déroulement.

Mesures préventives: l'eau de refroidissement du type passe doit être propre et la quantité d'eau doit être suffisante; la qualité de la billette doit être qualifiée; l'environnement de production doit être exempt de débris.