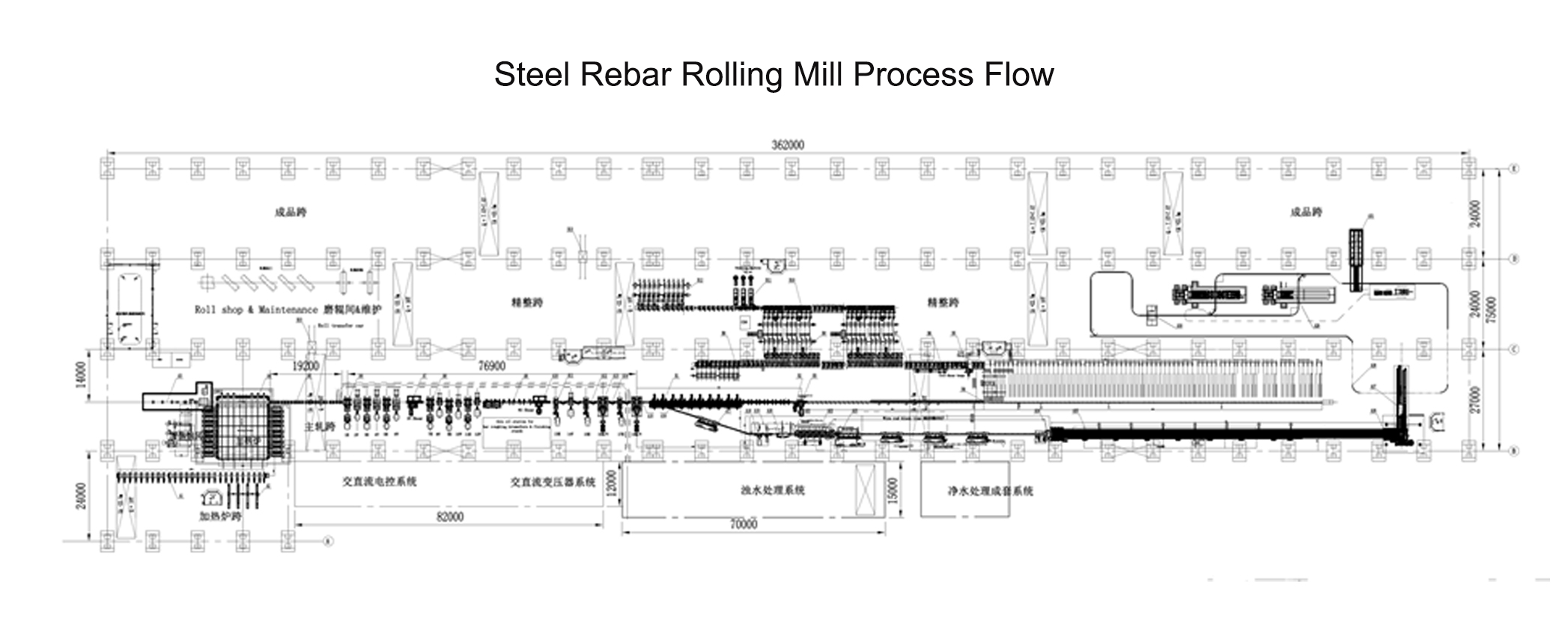

Технологическая схема прокатного стана стальной арматуры

Технологическая схема прокатного стана стальной арматуры выглядит следующим образом.:

Приемка стальных заготовок → нагрев → прокатка → резка двойной длины → охлаждение → резка → контроль → упаковка → измерение → хранение

Приемка заготовок

Приемка заготовки: Качество заготовки – залог качества готового продукта, и это надо проверить и принять.

① Процедуры приема заготовок включают физическую проверку карты., измерение размеров формы, проверка качества поверхности, записи, и т. д..

② Приемка заготовок осуществляется в соответствии с техническими стандартами заготовок и техническими условиями внутреннего контроля., и неквалифицированные заготовки не допускаются в печь.

Отопление заготовок

Нагрев заготовок – важный процесс в Технологическая схема прокатного стана стальной арматуры.

① Цель нагрева заготовки

Целью нагрева заготовки является повышение пластичности стали и снижение сопротивления деформации для облегчения прокатки.; правильный процесс нагрева также может устранить или уменьшить внутренние структурные дефекты заготовки.. Процесс нагрева стали напрямую связан с различными технико-экономическими показателями, такими как качество стали., производительность прокатного стана, потребление энергии, и срок службы прокатного стана.

② Трехступенчатая печь непрерывного нагрева.

Так называемые три раздела: секция предварительного нагрева, секция нагрева и секция замачивания.

Функция секции предварительного нагрева: использовать отходящее тепло дымовых газов для предварительного нагрева заготовки и экономии топлива. (Обычно предварительно нагревается до 300~450℃.)

Функция секции нагрева: нагрейте предварительно нагретую заготовку до 1150~1250℃. Это основная нагревательная секция нагревательной печи, от которой зависит теплопроизводительность печи..

Функция секции замачивания: уменьшить разницу температур внутри и снаружи заготовки, устранить черную метку направляющей с водяным охлаждением, и стабилизировать равномерное качество нагрева.

③ Несколько распространенных дефектов при нагреве заготовок.

А. Перегрев

При длительном нагреве заготовки при высокой температуре, очень легко перегреться. Явление перегрева стальной заготовки проявляется главным образом в чрезмерном разрастании зерен структуры стали в крупнозернистую структуру., тем самым уменьшая силу сцепления между зернами и снижая пластичность стали..

Перегретая сталь склонна к растрескиванию при прокатке., особенно по углам. Трещины возникают на поверхности стали при небольшом перегреве., что повлияет на качество поверхности и механические свойства стали..

Во избежание дефектов перегрева, температура нагрева и время нагрева должны строго контролироваться.

Б. Перегретый

При длительном нагреве заготовки при высокой температуре, он станет грубой кристаллической структурой. В то же время, неметаллические соединения с низкой температурой плавления на границе зерен будут окисляться, разрушая кристаллическую структуру и заставляя сталь терять должную прочность и пластичность.. Это явление называется чрезмерным ожогом.. Пережаренная сталь вызовет серьезные трещины во время прокатки.. Поэтому, перегорание – более серьезный дефект отопления, чем перегрев. Излишне сгоревшую сталь спасти нельзя, кроме как переплавкой.. Способы избежать пережога: разумно контролировать температуру нагрева и окислительную атмосферу в печи, строго соблюдайте правильную систему отопления и систему ожидания рулона и избегайте чрезмерной температуры.

В. Неравномерная температура

Это явление легко возникает, когда скорость нагрева заготовки слишком высока или производительность прокатного стана превышает мощность нагрева.. Для заготовок с неравномерной температурой, точность размеров прокатываемых деталей трудно стабильно контролировать при прокатке, и легко вызвать несчастные случаи при перекатах или аварии оборудования.. Избегайте метода: разумно контролировать температуру печи и скорость нагрева; хорошо справляются с подключением прокатки и нагрева.

Фон. Потери от окислительного ожога

Заготовка окисляется при комнатной температуре., но скорость окисления медленнее. По мере увеличения температуры нагрева, скорость окисления увеличивается. При нагреве заготовки до 1100-1200°С, он будет сильно окисляться под действием печного газа с образованием окалины оксида железа. . Образование накипи из оксида железа увеличивает потери при нагревании, что привело к снижению индекса доходности.

Меры по снижению потерь при окислительном ожоге: разумная система отопления и правильная работа, и контролировать атмосферу в печи.

Э. Декарбонизация

Явление уменьшения содержания углерода на поверхности заготовки при ее нагреве называется обезуглероживанием.. Стали, которые легко обезуглероживаются, обычно представляют собой высококачественные углеродистые конструкционные стали и легированные стали с более высоким содержанием углерода.. Эти стали имеют свое особое применение.. После обезуглероживания, поверхность и внутреннее содержание углерода в стали несовместимы, что снижает прочность стали и влияет на ее эксплуатационные характеристики. Специально для сталей, требующих высокой износостойкости., высокая эластичность, и высокая прочность, твердость поверхности и эксплуатационные характеристики значительно снижаются из-за обезуглероживания, и даже отходы являются причиной. Метод управления: Строгая система отопления, разумный контроль температуры печи, и окислительная атмосфера в печи.

Процесс прокатки

Процесс прокатки является основой всей Технологическая схема прокатного стана стальной арматуры. Завершение процесса деформации путем прокатки заготовок становится продуктом, который нужен пользователям.. Процесс прокатки играет решающую роль в качестве продукции..

Качество проката включает в себя геометрию изделия., точность размеров, внутренняя организация, механические свойства процесса, и качество поверхности. Поэтому, в процессе прокатки должны быть разработаны соответствующие технические регламенты процесса прокатки и системы управления процессом в соответствии с техническими стандартами на продукцию или техническими требованиями., характеристики продукции производства, и возможности производственно-технического оборудования, а также затраты на производство и условия труда работников. Обеспечить оптимизацию качества проката и технико-экономических показателей..

Процесс прокатки всей стали Прокатный стан арматуры Поток процесса обычно состоит из одной строки (группа) или два ряда (группа) станов черновой прокатки, промежуточные прокатные станы, и чистовые прокатные станы. Соответственно берут на себя функции сжатия секции заготовки., деформация полуфабриката при прокатке, и прокат готовой продукции. Проход готового прокатного стана или чистовой проход - К1., проход переднего прокатного стана К2, а проход передней прокатки - К3, и так далее.

Стан непрерывной прокатки и постоянная непрерывной прокатки?

Стан непрерывной прокатки означает, что несколько прокатных клетей расположены в ряд в соответствии с направлением прокатки., а прокатку прокатывают и деформируют на нескольких прокатных станах одновременно.. Скорость прокатки каждой клети увеличивается с увеличением длины прокатываемых деталей., и удерживает металл при методе прокатки, при котором скорость потока в секунду на каждом прокатном стане одинакова или имеет небольшое соотношение стали при укладке, называется станом непрерывной прокатки.. Станы непрерывной прокатки имеют высокую механизацию., автоматизация, скорость прокатки, и точность прокатки, поэтому производительность труда высокая и качество продукции хорошее. Это направление преобразования и нового строительства прутковых и проволочных станов.. Прокатка, при которой прокатанные детали, проходящие через прокатные станы, остаются в одном и том же объеме в единицу времени, называется непрерывной прокаткой..

Постоянная непрерывного качения = F1D1N1 = F2D2N2 = F3D3N3 = FnDnNn

Где: F — площадь поперечного сечения проката, мм2.

D — Рабочий диаметр валка, мм.

Н-ролльная революция (1/мин)

Отделка

① Охлаждение стали

Охлаждающий стол является основным охлаждающим оборудованием для сортового проката.. Охлаждающий рольганг является основным охлаждающим оборудованием для изделий из проволоки.. Функция охлаждающего стола и охлаждающего роликового стола заключается в охлаждении высокотемпературного подвижного состава от температуры выше 800 ℃ до температуры ниже 150-100 ℃., чтобы восстановить присущие стали физические свойства и облегчить гарантию качества резки и последующих технологических операций..

Способ охлаждения По химическому составу, организационное состояние, цель использования, и возможные дефекты стали после охлаждения, определены следующие методы охлаждения:

Естественное воздушное охлаждение

Естественное воздушное охлаждение является широко используемым методом охлаждения углеродистой конструкционной стали., низколегированная конструкционная сталь, высококачественная углеродистая конструкционная сталь, и аустенитная нержавеющая сталь. Этот метод охлаждения обычно не влияет на физические свойства стали..

Принудительное быстрое охлаждение

Принудительное быстрое охлаждение обычно использует продувку воздухом., распыление, распыление воды, и т. д.. Особенность процесса заключается в быстром охлаждении стали до определенной температуры в течение определенного периода времени перед проведением естественного охлаждения.. Этот метод охлаждения может в целом изменить внутреннюю структуру стали и повлиять на ее физические свойства.. Например, улучшение механических свойств обычной катанки.; устранение карбидов стальной сетки, и т. д..

Управление медленным охлаждением

Марки стали с высокой чувствительностью к напряжениям после охлаждения обычно охлаждают контролируемым медленным охлаждением., например, быстрорежущая инструментальная сталь, мартенситная нержавеющая сталь, высоколегированная инструментальная сталь, и высоколегированной конструкционной стали. Этот метод охлаждения может предотвратить изменение стальной конструкции и возникновение трещин в результате концентрации напряжений..

② Резка стали

Цель резки стали: отрежьте части, которые влияют на использование (дефекты) из стали, такие как голова и хвост стали; отрезается до длины, необходимой пользователю.

Оборудование для резки стали подразделяется на холодную и горячую резку.. Горячие ножницы часто используются для вырубки., обрезка или резка полуфабрикатов на двойную длину; холодные ножницы часто используются для высадки, хвостовство или резка готовой металлопродукции.

Система нагрева печи, температура и размер полуфабриката; строго отрегулируйте направляющее и защитное устройство; улучшить предустановочную точность прокатного стана; время и количественный обратный проход.

③ Проверка стали

Проверка стали является ключевым процессом, обеспечивающим соответствие качества продукции техническим стандартам и техническим условиям на продукцию..

Проверка продукции обычно включает в себя:

Размер стальной формы, качество поверхности, длина обрезки по длине, отклонение веса, производительность процесса, механические характеристики, и т. д.. Металлопродукция, не соответствующая стандартам качества продукции, подлежит сортировке и сортировке для утилизации..

Распространенные дефекты на поверхности изделий и меры профилактики.. Прутки и проволока, как правило, не должны иметь дефектов, таких как трещины., складки, уши, шрамы, расслаивание, и включения на поверхности.

А. Возникновение и предотвращение трещин-дефектов

Функции: На поверхности заготовки или стали, есть волосообразные тонкие линии разной глубины и разбросанные, которые обычно расположены неравномерно в направлении прокатки..

Причины: подкожные пузыри, поверхностные поры, неметаллические включения, неравномерная температура нагрева, низкая температура стали, или неправильное охлаждение после прокатки (например, высококачественная углеродистая конструкционная сталь), и т. д..

Профилактические меры: сталелитейное производство должно хорошо справляться с выплавкой и дегазацией расплавленной стали., снизить температуру выпуска, принять защитное литье, чтобы избежать вторичного окисления; стальной прокат должен разумно контролировать температуру печи и скорость охлаждения.

Б. Складной

Функции: Поверхность стали местами протяженная или сплошная., что похоже на трещины вдоль направления прокатки. В целом линейный.

Причина: Полуфабрикат проката имеет уши., серьезные царапины, или неправильный раскат раскатанного куска. Когда прокатанный кусок перекатывается, углы не могут быть расширены.

Профилактические меры: Разумно контролировать размеры полуфабрикатов. В процессе производства, следует использовать деревянные стержни, чтобы проверить наличие ушей и перекосов валков с обеих сторон зазора при прокатке; обратите внимание на условия эксплуатации прокатки.

В. Уши

Функции: Переполнение обеих или одной стороны зазора между стальными валками в направлении прокатки приводит к локальным или постоянным выступам..

Причины: большие объемы поступающего материала для переднего отверстия готового изделия; предвзятые и свободные импортные руководства, и неравномерное раскатывание прокатанного куска; осевое перемещение валка; неравномерный нагрев или слишком низкая температура; и истирание прохода готового продукта приводит к образованию ступенчатых неровностей.

Профилактические меры: разумно контролировать температуру нагревательной печи и размер полуфабрикатов; строго отрегулируйте направляющее и защитное устройство; улучшить предустановочную точность прокатного стана; время и количественный обратный проход.

Дюймовый. Рубцевание

Функции: Поверхность стали бугристая или чешуйчатая, напоминающая шрамы в форме «язычка» или «гвоздя» разного размера., неравномерная толщина, и неправильной формы. Закрыто или не закрыто; укорененный или неукорененный. Под шрамом обычно имеется налет оксида железа.. Приподнятые шрамы также известны как деформированная кожа..

Причины: Заготовка имеет такие дефекты, как рубцы., тяжелая кожа, включения; полуфабрикаты имеют локальные неровности; пройти порезы или трахому; пройти зазубрины или шрамы от сварки; прокатывающиеся детали скользят в проходе; снаружи металлопроката На поверхность прокатываемого изделия; полуфабрикат проката царапается посторонними предметами.

Профилактические меры: неквалифицированные заготовки не допускаются в печь; когда на схеме прохода надрезают или приваривают, форма и высота среза, отметка сварного шва должна быть ровной и гладкой; усилить контроль качества рулона; разумный дизайн пропуска; низкая температура, прокат стали с черными точками строго запрещен; часто Проверяйте износ пропуска и вовремя переворачивайте его.; оборудование для транспортировки прокатных заготовок и рабочее место должны быть чистыми и гладкими..

Э. Царапины (Царапины, Ссадины)

Функции: На поверхности стали имеются частичные или прерывистые следы канавок., которые обычно имеют прямую или дугообразную форму.

Причины: неправильная установка направляющих и ограждений для импорта и экспорта, или царапины на средствах транспортировки прокатанных деталей; неблагоприятное удаление канавок на прокатных деталях.

Профилактические меры: правильная обработка, установка, и использование средств управления и охраны импорта и экспорта; Оборудование для транспортировки деталей качения и рабочие площадки должны быть чистыми и ровными..

Фон. Частичные периодические или нерегулярные дефекты

Функции: На поверхности стали имеются частичные периодические или неравномерные вогнутые дефекты..

Причины: прокатанный проход имеет неровности или налипшую железную окалину; поверхность стали не отваливается без корневых рубцов; посторонние металлические предметы подставляются в проход и образуются после откатывания.

Профилактические меры: охлаждающая вода проходного типа должна быть чистой, а количество воды должно быть достаточным.; качество заготовки должно быть квалифицировано; производственная среда должна быть очищена от мусора.