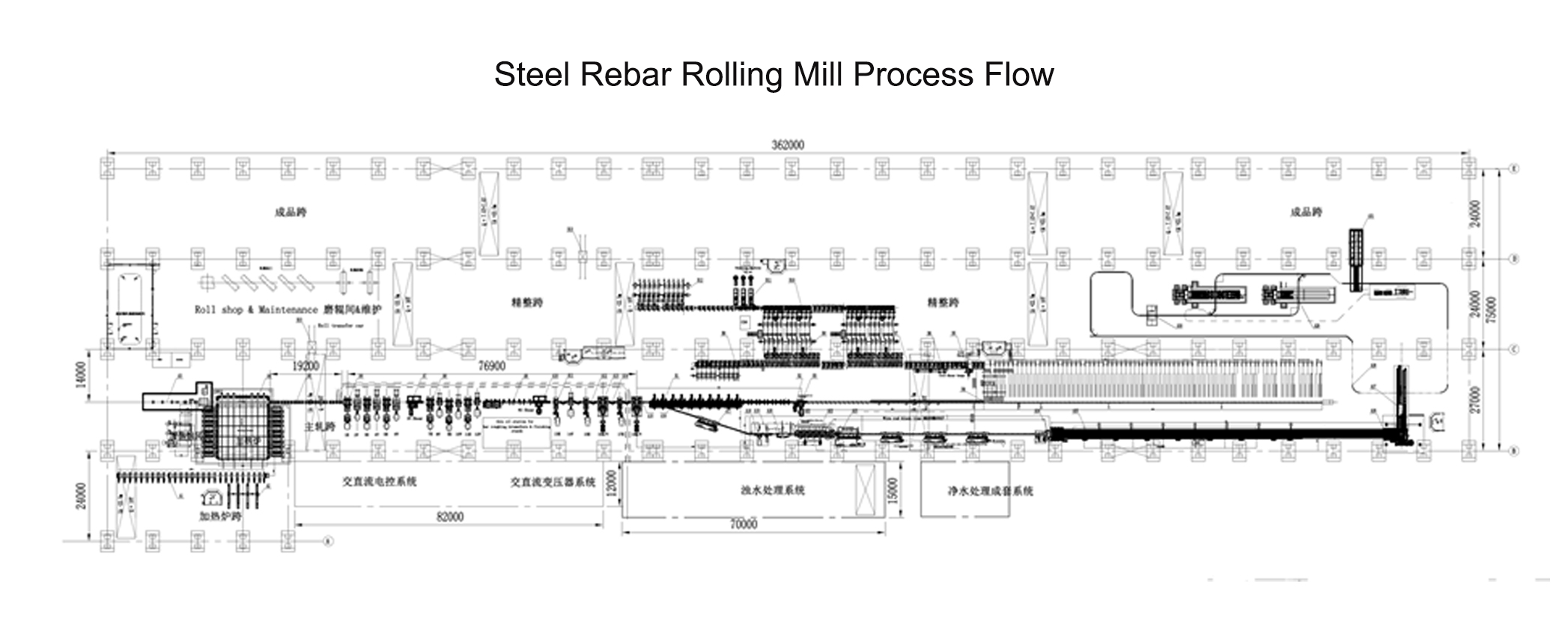

تدفق عملية مطحنة درفلة حديد التسليح

تدفق عملية مطحنة درفلة حديد التسليح هو كما يلي:

قبول الخام الصلب ← التسخين ← الدرفلة ← القص المزدوج الطول ← التبريد ← القص ← الفحص ← التغليف ← القياس ← التخزين

قبول الخام

قبول الخام: جودة البليت هي مفتاح جودة المنتج النهائي, ويجب التحقق منها وقبولها.

① تتضمن إجراءات قبول المواد الخام التحقق من البطاقة الفعلية, قياس أبعاد الشكل, فحص جودة السطح, السجلات, إلخ.

② يتم قبول الكتل المعدنية وفقًا للمعايير الفنية للقضبان المعدنية والشروط الفنية للرقابة الداخلية, ولا يُسمح بدخول المواد الخام غير المؤهلة إلى الفرن.

تسخين البليت

تعتبر عملية تسخين البليت عملية مهمة في تدفق عملية مطحنة درفلة حديد التسليح.

① الغرض من تسخين البليت

الغرض من تسخين البليت هو تحسين مرونة الفولاذ وتقليل مقاومة التشوه لتسهيل التدحرج; يمكن لعملية التسخين الصحيحة أيضًا إزالة أو تقليل العيوب الهيكلية الداخلية للبليت. ترتبط عملية تسخين الفولاذ ارتباطًا مباشرًا بمختلف المؤشرات الفنية والاقتصادية مثل جودة الفولاذ, انتاج مطحنة الدرفلة, استهلاك الطاقة, وحياة الدرفلة.

② فرن إعادة التسخين المستمر ثلاثي المراحل

ما يسمى الأقسام الثلاثة هي: قسم التسخين, قسم التدفئة وقسم النقع.

وظيفة قسم التسخين: استخدم الحرارة المهدرة لغاز مداخن التسخين لتسخين البليت لتوفير الوقود. (يتم تسخينه بشكل عام إلى 300 ~ 450 درجة مئوية)

وظيفة قسم التدفئة: تسخين البليت المسخن مسبقًا إلى 1150 ~ 1250 درجة مئوية. إنه قسم التسخين الرئيسي لفرن إعادة التسخين ويحدد قدرة التسخين للفرن.

وظيفة قسم النقع: تقليل الفرق في درجة الحرارة بين داخل وخارج البليت, إزالة العلامة السوداء للشريحة المبردة بالماء, وتحقيق الاستقرار في جودة التدفئة موحدة.

③ العديد من العيوب الشائعة في تسخين البليت

أ. ارتفاع درجة الحرارة

عندما يتم تسخين البليت عند درجة حرارة عالية لفترة طويلة, فمن السهل جدًا أن ترتفع درجة حرارته. تتجلى ظاهرة السخونة الزائدة للقضبان الفولاذية بشكل رئيسي في النمو المفرط لحبيبات الهيكل الفولاذي إلى هيكل خشن الحبيبات, وبالتالي تقليل قوة الترابط بين الحبوب وتقليل مرونة الفولاذ.

الفولاذ المحموم عرضة للتشقق أثناء التدحرج, وخاصة في الزوايا. سوف تحدث تشققات على سطح الفولاذ عندما يسخن قليلاً, مما سيؤثر على جودة السطح والخواص الميكانيكية للصلب.

من أجل تجنب عيوب ارتفاع درجة الحرارة, يجب التحكم بدقة في درجة حرارة التسخين ووقت التسخين.

ب. محموما

عندما يتم تسخين البليت عند درجة حرارة عالية لفترة طويلة, سوف يصبح هيكلًا بلوريًا خشنًا. في نفس الوقت, سيتم أكسدة المركب غير المعدني ذو نقطة الانصهار المنخفضة الموجود على حدود الحبوب لتدمير البنية البلورية وجعل الفولاذ يفقد قوته واللدونة المستحقة. وتسمى هذه الظاهرة بالحرق المفرط. سوف يتسبب الفولاذ المفرط في الاحتراق في حدوث تشققات شديدة أثناء التدحرج. لذلك, يعد الحرق الزائد عيبًا حراريًا أكثر خطورة من ارتفاع درجة الحرارة. لا يمكن حفظ الفولاذ المحروق الزائد إلا لإعادة صهره. طرق تجنب الحرق الزائد: التحكم بشكل معقول في درجة حرارة التسخين والجو المؤكسد في الفرن, التنفيذ الصارم لنظام التسخين الصحيح ونظام انتظار اللف وتجنب درجة الحرارة الزائدة.

ج. درجة حرارة متفاوتة

من السهل أن تحدث هذه الظاهرة عندما تكون سرعة تسخين البليت سريعة جدًا أو يتجاوز ناتج مطحنة الدرفلة قدرة التسخين. للقضبان مع درجة حرارة متفاوتة, من الصعب التحكم بدقة أبعاد القطع المدرفلة بشكل ثابت أثناء التدحرج, ومن السهل أن تتسبب في حوادث متدحرجة أو حوادث في المعدات. تجنب الطريقة: التحكم بشكل معقول في درجة حرارة الفرن وسرعة التسخين; قم بعمل جيد فيما يتعلق باللف والتدفئة.

و. فقدان حرق الأكسدة

يتأكسد البليت في درجة حرارة الغرفة, ولكن معدل الأكسدة أبطأ. مع زيادة درجة حرارة التدفئة, يزداد معدل الأكسدة. عندما يتم تسخين الخام إلى 1100-1200 درجة مئوية, سيتم أكسدته بقوة تحت تأثير غاز الفرن لتكوين مقياس أكسيد الحديد. . يؤدي توليد مقياس أكسيد الحديد إلى زيادة فقدان حرق التسخين, مما أدى إلى انخفاض مؤشر العائد.

تدابير للحد من فقدان حرق الأكسدة: نظام التدفئة معقول والتشغيل الصحيح, والتحكم في الجو في الفرن.

ه. إزالة الكربون

وتسمى الظاهرة المتمثلة في انخفاض محتوى الكربون على سطح قطعة العمل عند تسخينها بإزالة الكربنة. الفولاذ الذي يتم نزع الكربنة منه بسهولة هو بشكل عام فولاذ هيكلي كربوني عالي الجودة وسبائك فولاذية تحتوي على نسبة عالية من الكربون. هذه الفولاذ لها استخداماتها الخاصة. بعد نزع الكربنة, محتوى الكربون السطحي والداخلي للصلب غير متناسق, مما يقلل من قوة الفولاذ ويؤثر على أدائه. خاصة بالنسبة للفولاذ الذي يتطلب مقاومة تآكل عالية, مرونة عالية, وصلابة عالية, يتم تقليل صلابة السطح وأداء الاستخدام بشكل كبير بسبب إزالة الكربنة, وحتى النفايات هي سبب. طريقة التحكم: نظام تدفئة صارم, التحكم المعقول في درجة حرارة الفرن, وجو الأكسدة في الفرن.

عملية المتداول

عملية المتداول هي جوهر الكل تدفق عملية مطحنة درفلة حديد التسليح. إن الانتهاء من عملية التشوه من خلال لف البليت يصبح المنتج الذي يحتاجه المستخدمون. تلعب عملية الدرفلة دورًا حاسمًا في جودة المنتج.

تتضمن جودة المنتجات المدرفلة هندسة المنتج, دقة الأبعاد, التنظيم الداخلي, عملية الخواص الميكانيكية, والانتهاء من السطح. لذلك, يجب أن تقوم عملية الدرفلة بصياغة اللوائح الفنية لعملية الدرفلة المقابلة وأنظمة إدارة العمليات وفقًا للمعايير الفنية للمنتج أو المتطلبات الفنية, خصائص منتج الإنتاج, وقدرات المعدات التقنية الإنتاج, وكذلك تكاليف الإنتاج وظروف عمل العمال. لضمان تحسين جودة المنتجات المدرفلة والمؤشرات الفنية والاقتصادية.

عملية المتداول للصلب بأكمله مطحنة درفلة حديد التسليح يتكون تدفق العملية عمومًا من صف واحد (مجموعة) أو صفين (مجموعة) من مصانع الدرفلة الخام, مصانع الدرفلة المتوسطة, وتشطيب مصانع الدرفلة. القيام على التوالي بوظائف ضغط قسم البليت, تشوه المتداول المنتج شبه النهائي, وتدحرج المنتج النهائي. ممر الدرفلة النهائي أو ممر التشطيب هو K1, ممر الدرفلة الأمامية هو K2, وممر الدرفلة الأمامية هو K3, وهلم جرا.

مطحنة الدرفلة المستمرة وثابت الدرفلة المستمر?

تعني مطحنة الدرفلة المستمرة أن العديد من حوامل الدرفلة مرتبة في صف واحد وفقًا لاتجاه الدرفلة, ويتم دحرجة القطع المتداول وتشويهها في عدة مصانع درفلة في نفس الوقت. وتزداد سرعة التدحرج لكل حامل مع زيادة طول القطع المتداول, ويحافظ على المعدن بطريقة الدرفلة التي يكون فيها معدل التدفق في الثانية في كل مطحنة متساويًا أو لديه علاقة تراص طفيفة للفولاذ تسمى مطحنة الدرفلة المستمرة. تتميز مصانع الدرفلة المستمرة بميكنة عالية, الأتمتة, rolling speed, and rolling precision, وبالتالي فإن إنتاجية العمل عالية وجودة المنتج جيدة. إنه اتجاه التحول والبناء الجديد لمصانع درفلة القضبان والأسلاك. الدرفلة التي تحافظ على مرور القطع المدرفلة عبر مصانع الدرفلة بنفس الحجم لكل وحدة زمنية تسمى الدرفلة المستمرة.

ثابت التدحرج المستمر = F1D1N1 = F2D2N2 = F3D3N3 = FnDnNn

أين: F - مساحة المقطع العرضي للقطعة المدرفلة مم 2

د-قطر العمل للفة مم

ثورة N-لفة (1/دقيقة)

التشطيب

① تبريد الفولاذ

سرير التبريد هو معدات التبريد الرئيسية لمنتجات القضبان المدرفلة. طاولة أسطوانة التبريد هي معدات التبريد الرئيسية لمنتجات الأسلاك. إن وظيفة سرير التبريد وطاولة أسطوانة التبريد هي تبريد المعدات الدارجة ذات درجة الحرارة العالية التي تزيد عن 800 درجة مئوية إلى أقل من 150-100 درجة مئوية., وذلك لاستعادة الخصائص الفيزيائية المتأصلة للصلب وتسهيل ضمان جودة القطع وعمليات المعالجة اللاحقة.

طريقة التبريد حسب التركيب الكيميائي, الدولة التنظيمية, غرض الاستخدام, والعيوب المحتملة للصلب بعد التبريد, يتم تحديد طرق التبريد التالية:

تبريد الهواء الطبيعي

تبريد الهواء الطبيعي هو طريقة تبريد شائعة الاستخدام للفولاذ الهيكلي الكربوني, الفولاذ الهيكلي منخفض السبائك, الفولاذ الهيكلي الكربوني عالي الجودة, والفولاذ المقاوم للصدأ الأوستنيتي. لا تؤثر طريقة التبريد هذه عمومًا على الخواص الفيزيائية للفولاذ.

التبريد السريع القسري

يستخدم التبريد السريع القسري بشكل عام نفخ الهواء, رش, رش الماء, إلخ. تتمثل ميزة العملية في تبريد الفولاذ بسرعة إلى درجة حرارة معينة خلال فترة زمنية معينة قبل إجراء التبريد الطبيعي. يمكن لطريقة التبريد هذه أن تغير بشكل عام البنية الداخلية للفولاذ وتؤثر على الخواص الفيزيائية للفولاذ. مثل تحسين الخواص الميكانيكية لقضبان الأسلاك العادية; القضاء على كربيدات شبكة الصلب, إلخ.

التحكم في التبريد البطيء

يتم تبريد درجات الفولاذ ذات الحساسية القوية للضغط بعد التبريد بشكل عام عن طريق التبريد البطيء المتحكم فيه, مثل الصلب أداة عالية السرعة, الفولاذ المقاوم للصدأ المارتنسيتي, أداة فولاذية عالية السبائك, والفولاذ الهيكلي عالي السبائك. يمكن لطريقة التبريد هذه أن تمنع الهيكل الفولاذي من التغير وتركيز الضغط من التسبب في حدوث تشققات.

② قطع الفولاذ

الغرض من قطع الصلب: قطع الأجزاء التي تؤثر على الاستخدام (العيوب) من الفولاذ, مثل رأس وذيل الفولاذ; قطع إلى الطول المطلوب من قبل المستخدم.

تنقسم معدات قطع الفولاذ إلى القص البارد والقص الساخن. غالبًا ما تستخدم المقصات الساخنة للتوجيه, المخلفات أو القطع المزدوج للمنتجات شبه المصنعة; غالبًا ما تستخدم المقصات الباردة للتوجيه, خياط أو قطع منتجات الصلب النهائية.

درجة حرارة فرن تسخين النظام وحجم المنتج شبه النهائي; ضبط صارم للدليل وجهاز الحراسة; تحسين دقة التثبيت المسبق لمطحنة الدرفلة; التوقيت والتمرير العكسي الكمي.

③ فحص الصلب

يعد فحص الفولاذ عملية أساسية للتأكد من أن جودة المنتج تلبي المعايير الفنية للمنتج والشروط الفنية.

يتضمن فحص المنتج عادة:

حجم الشكل الصلب, جودة السطح, طول القطع, انحراف الوزن, أداء العملية, الأداء الميكانيكي, إلخ. يجب فرز منتجات الصلب التي لا تستوفي معايير جودة المنتج وفرزها للتخلص منها.

العيوب الشائعة على سطح المنتجات والتدابير الوقائية. مطلوب بشكل عام أن تكون منتجات القضبان والأسلاك خالية من العيوب مثل الشقوق, طيات, آذان, ندوب, التصفيح, والادراج على السطح.

أ. حدوث ومنع عيوب الكراك

سمات: على سطح الخام أو الفولاذ, فهناك خطوط رفيعة تشبه الشعر متفاوتة الأعماق ومتناثرة, والتي يتم ترتيبها بشكل غير متساوٍ بشكل عام على طول اتجاه التدحرج.

الأسباب: فقاعات تحت الجلد, المسام السطحية, الادراج غير المعدنية, درجة حرارة التدفئة غير المتكافئة, انخفاض درجة حرارة الصلب, أو التبريد غير السليم بعد المتداول (مثل الفولاذ الهيكلي الكربوني عالي الجودة), إلخ.

التدابير الوقائية: يجب أن تقوم صناعة الصلب بعمل جيد في صهر وتفريغ الفولاذ المنصهر, خفض درجة حرارة التنصت, اعتماد صب وقائي لتجنب الأكسدة الثانوية; يجب أن تتحكم درفلة الفولاذ بشكل معقول في درجة حرارة الفرن ومعدل التبريد.

ب. للطي

سمات: سطح الفولاذ محلياً طويل أو مستمر, وهو ما يشبه الشقوق على طول اتجاه المتداول. الخطية عموما.

سبب: القطعة المدرفلة نصف النهائية لها آذان, خدوش شديدة, أو لفة خاطئة للقطعة المدرفلة. عندما يتم إعادة دحرجة القطعة المدرفلة, لا يمكن تمديد الزوايا.

التدابير الوقائية: التحكم بشكل معقول في حجم المنتجات شبه النهائية. أثناء عملية الإنتاج, يجب استخدام قضبان خشبية للتحقق مما إذا كانت هناك آذان ولفائف غير محاذاة على جانبي الفجوة المتدحرجة; انتبه إلى ظروف تشغيل المتداول.

ج. آذان

سمات: يؤدي الإفراط في ملء كلا الجانبين أو جانب واحد من فجوة لفة الفولاذ على طول اتجاه التدحرج إلى ظهور نتوءات محلية أو مستمرة.

الأسباب: المواد الواردة الكبيرة للفتحة الأمامية للمنتج النهائي; أدلة مستوردة متحيزة وفضفاضة, والدحرجة غير المستوية للقطعة المدرفلة; الحركة المحورية للفة; تسخين غير متساوٍ أو درجة حرارة منخفضة جدًا; وينتج عن تآكل مسار المنتج النهائي نتوءات متدرجة.

التدابير الوقائية: التحكم بشكل معقول في درجة حرارة فرن التسخين وحجم المنتجات شبه المصنعة; ضبط صارم للدليل وجهاز الحراسة; تحسين دقة التثبيت المسبق لمطحنة الدرفلة; التوقيت والتمرير العكسي الكمي.

د. تندب

سمات: سطح الفولاذ متكتل أو متقشر مثل الندبات "على شكل اللسان" أو "على شكل مسمار" بأحجام مختلفة, سمك غير متساو, والأشكال غير المنتظمة. مغلق أم غير مغلق; متجذرة أو غير متجذرة. عادة ما يكون هناك مقياس أكسيد الحديد تحت الندبة. تُعرف الندبات المرتفعة أيضًا بالجلود الملتوية.

الأسباب: يحتوي البليت على عيوب مثل التندب, الجلد الثقيل, الادراج; المنتجات شبه المصنعة لها مطبات محلية; قطع المرور أو التراخوما; تمرير النكات أو ندوب اللحام; تنزلق القطع المتدحرجة في الممر; دحرجة المعدن الخارجي على سطح القطعة المدرفلة; يتم خدش القطعة المدرفلة شبه الجاهزة بأشياء خارجية.

التدابير الوقائية: لا يُسمح بدخول المواد الخام غير المؤهلة إلى الفرن; عندما يكون نمط المرور محززًا أو ملحومًا, شكل وارتفاع القطع, يجب أن تكون علامة اللحام سلسة وسلسة; تعزيز فحص الجودة للفة; تصميم تمريرة معقولة; درجة حرارة منخفضة, يمنع منعا باتا المتداول الصلب الرؤوس السوداء; غالبًا ما يتم التحقق من تآكل التمريرة وعكس التمريرة في الوقت المناسب; يجب أن تكون معدات نقل القطع المتداول ومكان التشغيل مرتبًا وسلسًا.

ه. الخدوش (الخدوش, سحجات)

سمات: توجد علامات أخدود جزئية أو متقطعة على سطح الفولاذ, والتي تكون بشكل عام مستقيمة أو على شكل قوس.

الأسباب: التركيب غير الصحيح لأدلة وحراس الاستيراد والتصدير, أو خدوش على معدات نقل الأجزاء المدرفلة; إزالة غير مواتية للأجزاء المدرفلة.

التدابير الوقائية: المعالجة الصحيحة, تثبيت, واستخدام مرافق التوجيه والحراسة الخاصة بالاستيراد والتصدير; يجب أن تكون معدات نقل الأجزاء المتداول ومواقع التشغيل مرتبة وسلسة.

و. العيوب الدورية أو غير المنتظمة الجزئية

سمات: وجود عيوب مقعرة جزئية دورية أو غير منتظمة على سطح الفولاذ.

الأسباب: يحتوي الممر المدلفن على نتوءات أو مقياس حديدي ملتصق; لا يسقط سطح الفولاذ بدون ندبات جذرية; يتم استبدال الأجسام المعدنية الغريبة في الممر وتشكل بعد التدحرج.

التدابير الوقائية: يجب أن يكون ماء التبريد من نوع الممر نظيفًا ويجب أن تكون كمية الماء كافية; يجب أن تكون جودة البليت مؤهلة; يجب أن تكون بيئة الإنتاج خالية من الحطام.